Deformations of surrounding rock and stress characteristics of steel arch of Hanjiang-Weihe River water diversion tunnel

-

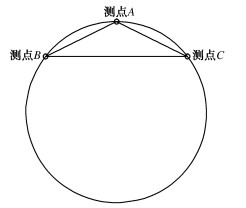

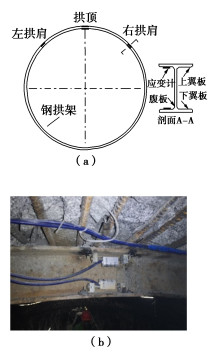

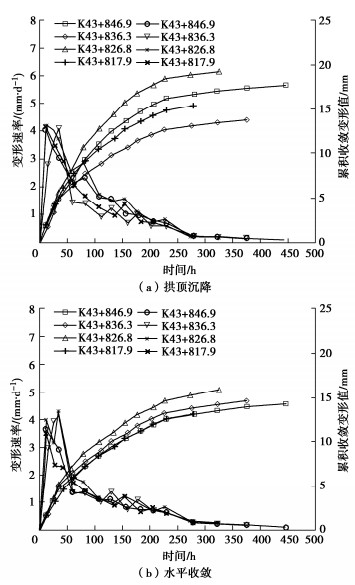

摘要: 引汉济渭输水隧洞地应力高、岩石强度高、开挖扰动强、地质条件复杂,在开挖过程中有时出现支护结构失稳、失效,严重威胁施工人员人身和设备财产安全。为了更准确地了解现场支护结构的安全状态,依托引汉济渭秦岭隧洞TBM施工段岭北工程,在典型围岩洞段监测围岩收敛变形及钢拱架内外翼缘受力,分析其分布特征和变化规律,同时根据围岩破坏特征,探讨围岩破坏机制。分析结果表明:隧洞围岩变形分为3个阶段,即急剧变形期、快速变形期和缓慢变形期,变形主要集中在开挖60 h内,其变形量约占总变形量的45%左右;初期支护钢拱架应力受力特征较为复杂,钢拱架应力不对称,总体表现为以受压为主,结合拱架轴力和弯矩分析,可有效判断拱架的安全状态。Abstract: The Hanjiang-Weihe River water diversion tunnel has high in-situ stress, high rock strength, strong excavation disturbance and complex geological conditions. During the excavation process, the supporting structures sometimes become unstable and fail, which seriously threatens the safety of workers, equipments and properties. To better understand the safety state of supporting structures, for the Lingbei project of the Qinling Tunnel, the convergent deformations of surrounding rock and the stress on the inner and outer flanges of the steel arch are monitored to analyze their distribution characteristics and evolution process. The analysis results show that the deformations of the surrounding rock can be divided into three stages, rapid deformation period, deformation period, and slow deformation period. The deformations mainly occur within 60 hours of the excavation, accounting for approximately 45% of the total deformations. The stress characteristics of steel arch are complicated. The stress applied on the steel arch is asymmetric, and the overall performance is mainly compression. By analyzing its axial forces and bending moments, the safety state of the arch frame can be identified.

-

Keywords:

- tunnel /

- high stress /

- steel arch /

- field monitoring /

- deformation

-

0. 引言

岩体自身含有诸如节理、断层、裂隙及薄弱层等结构面,其剪切力学行为与完整岩块差异显著且对岩体结构稳定性起重要作用[1-3]。由于风化、侵蚀等物理作用和岩壁间剪切错动影响而形成充填结构面,导致其剪切力学行为极为复杂[4-5]。因此,探究充填结构面的剪切力学特性对评价岩质边坡稳定性具有重要理论和现实意义。

充填厚度是决定充填结构面破坏模式和剪切力学行为的关键因素[6-7]。充填度λ(充填厚度t与平均起伏差a的比值)常用于表征结构面的充填状态[8],国内外学者对不同充填度的结构面剪切试验进行了大量研究,发现当充填度小于1时,其抗剪强度主要受结构面形貌、充填物力学性质等共同作用[9-10],破坏模式主要以剪损破坏为主[11];当充填度大于1时,结构面抗剪强度主要受充填物力学性质的影响[12],其剪切破坏以充填物与结构面接触部分破坏和充填物破坏两种形式为主[13-14]。随着充填度的增加,有学者发现当充填度达到某一临界值时,最大剪应力与法向应力的比值趋于定值[15-16],并且临界充填度范围为1.0~2.0[17-20]。目前关于充填结构面临界充填度的研究以充填物破坏为主,而以充填物与结构面接触部分破坏的研究成果较少,为此,有必要进一步开展该破坏模式下的临界充填度研究。

岩体结构面抗剪强度具有尺寸效应特性[21-23]。目前,众多学者基于室内试验和数值模拟等方法开展了无充填结构面尺寸效应研究,如Bandis等[24]、Huang等[25]对不同尺寸的模拟岩石天然结构面开展了室内直剪试验,获得峰值抗剪强度存在负尺寸效应的规律;Johansson[26]也基于室内直剪试验研究了不同配合比下系列尺寸结构面的峰值抗剪强度,发现其无明显尺寸效应现象;Bahaaddini等[27]针对粗糙岩石结构面开展了数值直剪尺寸效应试验,得到峰值抗剪强度随着结构面尺寸增加而逐渐减小的变化趋势。总之,目前抗剪强度尺寸效应的研究对象主要为无充填结构面,而充填结构面抗剪强度的相关研究一般为小尺寸且具有单一性[15-20, 28-29]。上述研究为充填结构面尺寸效应研究提供借鉴意义。临界充填度是决定充填结构面抗剪强度的重要因素,其与尺寸也存在必然联系。因此,临界充填度的尺寸效应特性仍需深入探讨。

鉴于此,本文以具有三维形貌特征的模拟岩石结构面为研究对象,以高岭土为充填材料,开展了不同尺寸充填结构面的室内直剪试验,获得充填结构面的剪切力学特性与破坏特征,并分析临界充填度和抗剪强度尺寸效应特性,为后续充填结构面抗剪强度的尺寸效应模型研究奠定良好的试验基础。

1. 多尺寸充填结构面剪切试验

1.1 多尺寸充填结构面模型制作

(1)三维结构面形貌获取

课题组经过多次野外调查,获得了4块尺度较大且保存完整的石灰岩结构面,通过三维激光扫描仪(MetraSCAN 3D,Creaform,Canada)获取一组尺寸为1000 mm×1000 mm的高精度原岩结构面点云数据。根据渐进扩大法,从中截取4种连续尺寸作为结构面样本,如图 1所示,分别为Ⅰ区域、Ⅰ-Ⅱ区域、Ⅰ-Ⅲ区域、Ⅰ-Ⅳ区域,对应100,200,300,400 mm的取样区域。

结构面上全部坐标点到参考平面的相对平均距离最小,即为平均起伏差。参考She等[30]提出的计算方法,公式如下:

a=2nn∑i=1|Axi+Byi−zi+D|√1+A2+B2。 (1) 式中:A,B,D分别为拟合平面方程的控制参数;xi,yi,zi为结构面表面的数据点坐标;n为坐标点的数量。为避免系列尺寸三维形貌的平均起伏差差异影响,设置采样间距为0.50 mm,通过软件MTALAB计算4个连续尺寸相近的平均起伏差,分别为5.05,4.92,5.03,4.92 mm,并统一取为5.00 mm。

选择普遍认可的三维粗糙参数θ∗max/(C+1)进行定量评价[31]不同尺寸三维结构面形貌的粗糙度,通过计算得到4个连续尺寸的平均起伏角分别为15.46°,15.23°,15.08°,14.48°,计算式如下:

Aθ∗=A0(θ∗max−θ∗θ∗max)C。 (2) 式中:A0为结构面最大接触面积;θ∗max为沿剪切方向粗糙表面的最大有效视倾角;C为粗糙度拟合参数。

(2)系列尺寸试样制作

基于课题组对岩石相似材料的研究[23],选取水泥、砂、大理石粉、树脂、水等为原料,制作5组尺寸为ϕ50 mm×100 mm的标准试样,具体材料质量配合比见表 1,并开展单轴压缩试验,获得类岩石材料单轴抗压强度平均值为40.05 MPa。

表 1 类岩石材料配合比Table 1. Mix ratios of rock-like materials水泥 砂 大理

石粉树脂 固化剂 促凝剂 保水剂 37% 24% 30% 6% 1% 1% 1% 针对结构面相似几何特征的模拟,通过3D建模软件构建三维形貌,采用高韧树脂材料3D打印结构面面板,设置打印精度为0.20 mm。对于上下盘结构面试样的制作,首先将模具组装,再将3D打印的结构面面板插入定制的不同尺寸木制模具凹槽中,并刷上均匀适量的脱模剂,如图 2所示;然后将相似材料浇筑在结构面面板两侧并充分捣实抹平,24 h后拆除木模。最后,将上下盘结构面放入恒温24℃、相对湿度90%以上的养护室内养护28 d,重复上述步骤即可批量制作出不同尺寸上下盘结构面,如图 3所示。

(3)系列尺寸试样充填制备

在制备完成系列尺寸试样后,采用粒径为800目的高岭土作为充填介质,制备具有不同充填度的充填结构面试件。Ladanyi等[8]提出充填度λ计算公式:

λ=ta。 (3) 式中:t为充填厚度;a为结构面表面平均起伏差。

充填时,先将1 mm厚的“回”型铁片数量确定并组装固定,保证充填槽厚度达到预定厚度,再将充分混合且含水率为18%(相对误差±1%)的充填材料填入充填槽中,通过控制质量法压制成型,确保充填质量统一且均匀,然后将其紧密贴合于下盘结构面,最后通过剪切试验装置压实达到实际充填厚度,如图 4所示。并开展充填材料的剪切试验,获得充填材料的黏聚力为14.32 kPa,内摩擦角为19.94°。

1.2 试验方案

采用课题组自主研发的结构面抗剪强度尺寸效应试验系统(MS-DST)[32]开展充填结构面直剪试验,如图 5所示。本试验在常法向应力下开展了60组直剪试验,其中Jab-c表示尺寸为b的结构面在法向应力a和充填度c条件下的试验编号,共4种结构面尺寸(100,200,300,400 mm),5种充填度(t/a=0,0.6,1.0,1.6,2.0),3种法向应力(0.4,0.8,1.2 MPa)。当试验加载时,首先以应力控制方式施加法向应力直至目标值,加载速率为0.25 kN/s;然后切向应力采用位移控制方式,以恒定速率1.2 mm/min施加剪切力,当剪切达到目标位移时停止试验。

2. 多尺寸充填结构面剪切试验结果

2.1 剪应力-剪切位移曲线

不同充填度下系列尺寸结构面的剪应力-剪切位移曲线如图 6所示,以1.2 MPa为例。由图 6可知,无充填结构面的剪应力-剪切位移曲线存在明显的峰值剪应力和剪应力下降,其剪应力随剪切位移快速增长,直至出现弧形段并达到峰值剪应力,对应的剪切位移增量较小,持续时间较短;随后进入应力软化阶段,剪应力随着剪切位移的增加而持续减小或达到残余剪切强度。上下结构面咬合紧密,随着剪切位移增加,结构面粗糙凸起体发生剪断,以结构面上、下表面的滑动摩擦为主,从而产生明显峰值。充填结构面剪应力-剪切位移曲线无明显的峰值剪应力和剪应力下降。初始时剪应力随着剪切位移增加而持续增加,当剪切位移增加到一定程度时,剪应力表现出略微增加或保持恒定。其原因是充填厚度大于平均起伏差时,上下结构面咬合度偏低,以充填物的挤压滑动摩擦为主,表现出无明显峰值。总体而言,随着充填度的增加,剪切弹性变形阶段减小,试件峰值剪应力逐渐下降,且逐渐趋于一个定值。

2.2 剪切破坏特征

为了更好地确定不同尺寸结构面的临界充填度(t/a)cr,可以通过对比分析不同充填度的结构面表面形貌和充填介质的破坏特征确定,并对充填结构面的剪损区域进行标记,以1.2 MPa为例,见表 2。不同尺寸结构面的剪切破坏特征存在统一规律:①针对无充填结构面,大尺寸与小尺寸的结构面形貌破坏区域存在一定重合;②随着充填度增加,结构面表面的剪切磨损面积逐渐减小,当充填度达到某一值时,主要沿着充填介质发生滑动破坏。

表 2 系列尺寸充填结构面剪切破坏模式Table 2. Shear failure modes of infilled joints with series sizes充填度t/a 结构面尺寸/(mm×mm) 破坏模式 100×200 200×200 300×200 400×200 0.0

“岩-岩”剪断破坏 0.6

以“岩-岩”剪损及“岩-土界面”滑动破坏为主 1.0

1.6

2.0

以“岩-土界面”滑动破坏为主 注:其中充填度t/a=1.6时,尺寸为100 mm×200 mm、200 mm×200 mm的结构面破坏模式以“岩-土界面”滑动破坏为主。 不同充填度条件下结构面剪切破坏模式存在一定差异,具体可分为3种:

(1)“岩-岩”剪断破坏,当充填度t/a=0时,结构面上、下表面的粗糙凸起体产生明显剪切擦痕,大量微凸体被剪断挤碎而产生灰色颗粒物,同时沿剪切方向的结构面上边界和右边界的粗糙凸起体被大面积剪断。

(2)以“岩-岩”剪损、“岩-土界面”滑动混合破坏为主,当充填度0<t/a<(t/a)cr时,结构面上、下表面形成剪切硬化带;挤压硬化的充填物在剪切过程中,产生淡红色的滑动摩擦痕迹和剪切磨损,且摩擦痕迹和剪损面积随着结构面尺寸的增加而增加;当剪切到某一阶段时,由“岩-土界面”滑动破坏转化为“岩-岩”剪损破坏。

(3)以“岩-土界面”滑动破坏为主,当充填度t/a⩾(t/a)cr时,结构面表面的粗糙凸起体被完全覆盖,结构面形貌未发生剪切破坏,上盘结构面大部分沿着挤压硬化的充填物表面产生滑动摩擦,而仅有小部分镶嵌于结构面形貌中的充填物发生剪切破坏。部分试样如尺寸为200 mm×200 mm,充填度t/a=1.6时的结构面右侧表面似乎发生剪切磨损,这是由于剪切结束后,在人工分离上下盘结构面过程中,因充填介质间的黏附性较强而导致油漆黏连,同时导致下盘结构面的部分充填介质黏连于上盘结构面。

3. 充填结构面抗剪强度尺寸效应

3.1 不同充填度下抗剪强度尺寸效应规律

为了更好地分析结构面峰值抗剪强度尺寸效应规律,对各级应力条件下的峰值抗剪强度取平均值并绘制试验结果曲线(见图 7),并提出参数整体波动率η′(见式(4))和连续尺寸波动率η(见式(5))评价尺寸效应,即:当|η′|⩽10% 且|η|⩽10% 为无明显尺寸效应规律,当η′ > 10% 且η>0为正尺寸效应规律,当η′<−10% 且η<0为负尺寸效应规律。

η′ = τ400p−τ100pτ100p×100% , (4) η = τjp−τj−100pτj−100p×100% 。 (5) 式中:τp为峰值抗剪强度;η为连续尺寸峰值抗剪强度统计均值波动率;η′为统计均值整体增长率,其中正号为增加,负号为减小;j的取值为200,300,400。

(1)充填度t/a=0

由图 7可知,总体上各尺寸结构面峰值抗剪强度随法向应力的增加而增加。无充填结构面的峰值抗剪强度统计均值随着结构面尺寸的增加而逐渐增加,其整体增长率η′为+26.83%,连续尺寸波动率η分别为+6.93%,+13.16%,+4.81%,极差为0.272 MPa,呈现正尺寸效应规律。

(2)充填度t/a=0.6

充填度t/a=0.6的结构面峰值抗剪强度统计均值随着结构面尺寸增加而略微减小,整体波动率η′为-9.54%,连续尺寸波动率η分别为-9.63%,+5.08%,-5.25%,极差为0.064 MPa;3种法向应力的连续尺寸峰值抗剪强度累计变化量Δτp分别为-0.090,-0.099,-0.085 MPa(见式(6)),呈现无明显尺寸效应变化趋势。

Δτp = 400∑j=200τjp−τj−100p。 (6) (3)充填度t/a=1.0

充填度t/a=1.0的结构面峰值抗剪强度统计均值随着结构面尺寸的增加而略微增加,整体波动率η′为+1.05%,连续尺寸波动率η分别为+1.08%,-5.68%,+5.99%,极差为0.032 MPa;3种法向应力的Δτp分别为0.001,0.011,0.005 MPa,呈现无明显尺寸效应变化趋势。

(4)充填度t/a=1.6

充填度t/a=1.6的结构面峰值抗剪强度统计均值随着结构面尺寸的增加而略微减小,整体波动率η′为-5.27%,连续尺寸波动率η分别为-0.93%,+3.98%,-8.03%,极差为0.041 MPa;3种法向应力的Δτp分别-0.016,-0.057,-0.006 MPa,呈现无明显尺寸效应变化趋势。

(5)充填度t/a=2.0

充填度t/a=2.0的结构面峰值抗剪强度统计均值随着结构面尺寸的增加而略微减小,整体波动率η′为-5.61%,连续尺寸波动率η分别为-1.84%,-2.83%,-1.04%,极差为0.030 MPa;3种法向应力的Δτp分别为0.038,-0.025,-0.093 MPa,呈现无明显尺寸效应变化趋势。

3.2 临界充填度尺寸效应规律

(1)不同尺寸临界充填度确定

目前,众多学者通过对充填结构面开展室内直剪试验,研究发现当达到临界充填度时,结构面抗剪强度与充填物的抗剪强度相近,但本文达到临界充填度时,主要以“岩-土界面”滑动破坏为主,仅小部分发生充填物剪切破坏,其抗剪强度大于充填物的抗剪强度,与Papaliangas等[13]、史玲等[14]认为当充填厚度大于平均起伏差时,剪切破坏以充填物与结构面接触部分破坏、充填物破坏两种形式为主的结论相符。故本文首先将峰值抗剪强度进行归一化处理,建立其与充填度的负指数关系(见式(7)),然后将极限值γi作为临界充填度下的归一化峰值抗剪强度,与试验强度进行对比确保平均波动率ˉμ小于10%(见式(8)),并构建其关于法向应力的关系曲线(“岩-土界面”理论强度包络线),从而获得“岩-土界面”的黏聚力和内摩擦角理论值,进一步与不同充填度条件下抗剪强度试验值-法向应力的关系曲线(“岩-土界面”试验强度包络线)进行对比,确定曲线重合度最高且结构面形貌不发生剪损破坏的充填度为临界充填度。

τpσn=γ+αexp(−βta), (7) ˉμ = 133∑i=1|τpi/σni−γiγi|×100%。 (8) 式中:σn为法向应力;γ,α,β为拟合系数;ˉμ为3种法向应力下归一化峰值抗剪强度平均波动率;τpi/σni为不同法向应力下归一化峰值抗剪强度试验值;γi为不同法向应力下归一化峰值抗剪强度理论值。

a)100 mm×200 mm

由于充填物的存在导致结构面归一化峰值抗剪强度逐渐下降,如图 8所示。以1.2 MPa法向应力下100 mm×200 mm的结构面为例,当充填厚度从0 mm增加到10 mm(即t/a=0~2.0)时,充填结构面的峰值抗剪强度分别下降了42%,49%,57%,55%。当充填度t/a⩾1.6时,发现归一化峰值抗剪强度的下降趋势逐渐减小并趋于稳定,且充填度t/a=1.6时3种法向应力下归一化峰值抗剪强度平均波动率ˉμ为9.89%;进一步研究发现充填度t/a=1.6的结构面试验强度包络线与相应的“岩-土界面”理论强度包络线相近(见图 9(a)),并且结构面形貌未发生剪损。因此,100 mm×200 mm的充填结构面临界充填度(t/a)cr=1.6。

b)200 mm×200 mm

当法向应力为1.2 MPa时,200 mm×200 mm的结构面随着充填厚度从0 mm增加到10 mm时,充填结构面的峰值抗剪强度分别下降了41%,45%,52%,54%。当充填度t/a⩾1.6时,拟合得到的负指数函数曲线逐渐趋于稳定,且充填度t/a=1.6时平均波动率ˉμ为2.38%;进一步对比发现充填度t/a=1.6的结构面试验强度包络线与相应的“岩-土界面”理论强度包络线相近(见图 9(b)),并且结构面形貌未发生剪损。因此,200 mm×200 mm的充填结构面临界充填度(t/a)cr=1.6。

c)300 mm×200 mm

针对尺寸为300 mm×200 mm的结构面,以1.2 MPa为例,当充填厚度从0 mm增加到10 mm时,充填结构面的峰值抗剪强度分别下降了46%,54%,54%,60%。当充填度t/a⩾2.0时,拟合得到的负指数函数曲线逐渐趋于稳定,且t/a=2.0时平均波动率ˉμ为6.77%;进一步研究发现充填度t/a=2.0的结构面试验强度包络线与相应的“岩-土界面”理论强度包络线相近(见图 9(c)),并且结构面形貌未发生剪损。因此,300 mm×200 mm的充填结构面临界充填度(t/a)cr=2.0。

d)400 mm×200 mm

当充填厚度从0 mm增加到10 mm时,以1.2 MPa为例,尺寸为400 mm×200 mm的充填结构面的峰值抗剪强度分别下降了55%,57%,64%,67%。当t/a⩾2.0时,拟合得到的负指数函数曲线逐渐趋于稳定,且t/a=2.0时平均波动率ˉμ为2.67%;进一步对比发现充填度t/a=2.0的结构面试验强度包络线与相应的“岩-土界面”理论强度包络线几乎重合(见图 9(d)),并且结构面形貌未发生剪损。因此,400 mm×200 mm的充填结构面临界充填度(t/a)cr=2.0。

(2)临界充填度尺寸效应规律分析

图 10为临界充填度及对应峰值抗剪强度随结构面尺寸变化曲线。可见在不考虑结构面平均起伏角的影响下,充填结构面的临界充填度呈现出沿剪切方向随着结构面尺寸增加而增加的变化趋势,变化范围为1.6~2.0;同时,相同临界充填度下结构面尺寸100 mm和200 mm的峰值抗剪强度统计均值近似相等,300 mm和400 mm也近似相等,并且结构面尺寸从200 mm增加到300 mm的峰值抗剪强度与临界充填度呈负相关性,其3种法向应力下的平均衰减率为9.7%。

4. 尺寸效应机理

4.1 不同充填度下抗剪强度尺寸效应机理

(1)无充填结构面

3种法向应力下的连续尺寸结构面峰值抗剪强度累计变化量,均表现为正尺寸效应现象。连续尺寸结构面平均起伏高度随着尺寸的增加而逐渐增加,分别为8.36,12.98,17.34,22.02 mm(见式(9))。因此,在不考虑平均起伏角的影响下,平均起伏高度是影响抗剪强度尺寸效应的主导因素,结构面平均起伏高度逐渐增加,导致抵抗表面抗剪强度增加,从而表现出正尺寸效应现象。与Ban等[33]认为岩体结构面粗糙度是由局部粗糙度与整体起伏高度共同决定的结论相符。

RZ=1nn∑i=1(zi−zmin)。 (9) 式中:RZ为平均起伏高度;zi,zmin分别为结构面表面的z坐标及z坐标上的最低点。

(2)充填结构面

充填介质在剪切过程中削弱了上下盘结构面粗糙凸起体的相互作用,随着充填厚度的增加直至粗糙凸起体不发生剪切破坏,并在结构面表面形成剪切硬化带,使得表面粗糙凸起体被覆盖从而更加光滑,局部粗糙度和平均起伏高度的作用被削弱,导致结构面爬坡效应减弱。不同尺寸结构面的衰减系数β变化趋势,如图 11所示,发现衰减系数β随着结构面尺寸的增加而逐渐增加,从而充填厚度对结构面爬坡效应的抑制作用更明显,使得结构面抗剪强度由正尺寸效应向无明显尺寸效应现象过渡。

4.2 临界充填度尺寸效应机理

(1)充填方向的临界充填度尺寸效应机理

结构面抗剪强度均随充填度增加而减小,直至达到临界充填度时峰值抗剪强度趋于稳定。当充填度小于临界充填度时,剪切过程中结构面上下岩壁在发生很小的剪切位移时就会产生接触,表面粗糙凸起体开始参与剪切作用,发生“岩-岩”剪损及“岩-土界面”滑动混合破坏并且产生剪胀效应,上下盘结构面表面相对高的粗糙凸起体发生剪切作用后达到峰值抗剪强度,a—b为混合破坏剪切破坏线,如图 12(a)所示。当充填度大于临界充填度时,充填介质逐渐隔绝结构面上下岩壁之间的接触作用导致剪胀效应逐渐减弱,在产生剪切滑移后达到峰值抗剪强度,结构面主要以“岩-土界面”滑动破坏为主,c—d为充填物与结构面接触部分剪切破坏线,如图 12(b)所示;由于受直剪仪器的无侧限剪切盒影响,剪切力作用在上盘结构面,对充填材料产生偏应力,导致上盘结构面沿着充填物表面产生滑动摩擦,但结构面表面粗糙凸起体未发生剪损破坏;因此,其抗剪强度相比于侧限土体剪切试验获取的剪切强度偏大,与以往学者的纯充填物剪切破坏存在一定差异。后续将开展不同尺寸“岩-土界面”剪切特性研究,获取其黏聚力和内摩擦角试验值,进一步验证由“岩-土界面”抗剪强度确定的临界充填度。

(2)剪切方向的临界充填度尺寸效应机理

充填结构面的临界充填度呈现出随着结构面尺寸的增加而增大的变化趋势,临界充填度受法向应力、结构面形貌特征等影响,但试验结果显示在低法向应力0.4,0.8,1.2 MPa下的临界充填度无明显变化规律。随着结构面尺寸的增加,临界充填度受形貌特征变化影响显著,剪切过程中界面处充填物不断被结构面的粗糙界面铲刮压密,形成硬化剪切带,相对低的粗糙凸起体被充填物完全填充而产生“岩-土界面”滑动,相对高的粗糙凸起体产生爬坡效应,剪切更难推进从而导致部分充填物以塑性流动方式挤出,当充填厚度小于临界充填度时,破坏模式逐渐由“岩-土界面”滑动破坏转变为“岩-岩”剪损破坏。

结合等高线云图分析渐进扩大区域的平均起伏高度变化,如图 13所示,Ⅰ区域和Ⅱ区域平均起伏高度相对较低,故充填度t/a=1.6时达到临界值;Ⅰ-Ⅲ区域、Ⅰ-Ⅳ区域分别受Ⅲ、Ⅲ-Ⅳ渐进扩大区域平均起伏高度增加的影响,产生更明显的爬坡效应,从而临界充填度增加到2.0。

5. 结论

本文利用自主研制的结构面抗剪强度尺寸效应试验系统,开展了具有三维形貌特征的充填结构面剪切力学与破坏特征试验研究,分析了临界充填度和抗剪强度尺寸效应规律及机理,主要得到以下3点结论。

(1)系列尺寸无充填和充填结构面的剪应力-剪切位移曲线主要区别在于有无明显的峰值剪应力和剪应力下降;随着充填度的增加,结构面剪切破坏模式主要由“岩-岩”剪断破坏逐渐转变为“岩-土界面”滑动破坏,而其破坏模式不受尺寸影响。

(2)结构面抗剪强度均随充填度增加而减小,直至达到临界充填度时趋于稳定;并且临界充填度沿剪切方向随着结构面尺寸的增加而逐渐增加,变化范围为1.6~2.0,主要原因是平均起伏高度随着结构面尺寸的增加而逐渐增加,导致充填结构面的局部凸起体剪损区域逐渐向渐进扩大区域转移。

(3)无充填结构面的峰值抗剪强度呈现正尺寸效应现象,整体增长率为26.83%;充填结构面峰值抗剪强度呈现无明显尺寸效应的变化趋势,不同充填度下整体波动率的绝对值均小于10%。主要是由于充填物的存在而削弱结构面爬坡效应;同时,衰减系数β随着结构面尺寸的增加而逐渐增加,使得充填厚度对结构面爬坡效应的抑制作用更明显。

-

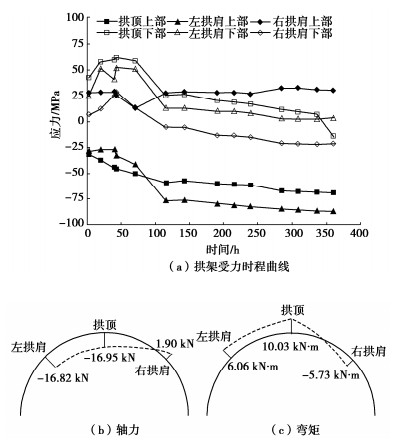

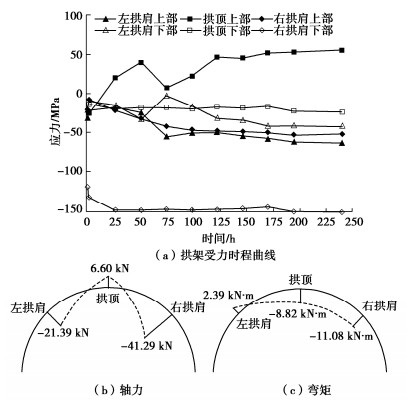

表 1 隧洞支护参数

Table 1 Support parameters of tunnel

支护类型 项目 数值 超前支护 钢筋排型号 HPB235ϕ16 mm 长度 2.3 m 间距 10 cm 布设范围 120° 初期支护 钢拱架型号 H150 钢拱架间距 60 cm/90 cm 混凝土型号 C30 混凝土厚度 ~30 cm 二次衬砌 混凝土型号 C30 混凝土厚度 30 cm 表 2 隧洞围岩塌腔破坏位置、破坏模式统计

Table 2 Summarization of failure position and mode of collapsed cavity

里程号 发生条件 发生位置 塌腔破裂情况 示意图 现场照片(外部和内部) K43+843.85 高应力、岩质坚硬、岩体完整 位于右拱肩,塌腔中心距离拱顶水平位置1.95 m左右 长2.4 m,宽1.6 m,深0.65 m,与洞壁平行,塌腔附近岩块长度35~50 cm,厚25~40 mm,塌腔内部呈洋葱状破坏,厚3~5 mm

K43+831.15 高应力、岩质坚硬、岩体完整 位于左拱肩,塌腔中心与拱顶水平距离2.8 m左右 长1.2 m,深0.5 m,宽1.5 m,V字型塌腔,塌腔洞壁光滑,未见层状或洋葱状剥落破坏

K43+827.53 高应力、岩质坚硬、岩体完整 位于右拱肩,塌腔中心与拱顶水平距离1.2 m左右 长4.5 m,宽1.2 m,深0.73 m,与洞壁平行,塌腔边缘呈台阶状破坏,60~120 mm左右,塌腔内部多为片状破坏,层厚25 mm左右

K43+823.52 高应力、岩质坚硬、岩体完整 位于右拱肩,塌腔中心与拱顶水平距离2.5 m左右 长4.45 m,宽1.8 m,深0.9 m,与洞壁平行;塌腔附近岩块长25~30 cm,厚35~70 mm,塌腔内部呈洋葱状破坏(2~5 mm)

K43+821 高应力、岩质坚硬、岩体完整 位于右拱肩,塌腔由拱顶开始 长1.3 m,深1.1 m,宽5 m左右,与洞壁平行,塌腔岩块边长1.3~1.5 m,厚5~20 cm,塌腔内部呈台阶撕裂破坏,厚5~20 mm

K43+799.59 高应力、岩质坚硬、岩体完整 位于右拱肩,塌腔中心与拱顶水平距离1.7 m左右 长4.0 m,深0.7 m,宽1.7 m,塌腔周围呈层状破裂,层厚25~40 mm,塌腔周边呈台阶破裂,塌腔内部呈洋葱状剥落,厚3~5 mm

K43+782.79 高应力、岩质坚硬、岩体完整 位于右拱肩,塌腔由拱顶开始 长2.9 m,深0.85 m,宽2.7 m,与洞壁平行,塌腔周围呈台阶状破裂,层厚25~70 mm,塌腔内部呈洋葱状剥落破坏,厚15~20 mm

表 3 HW150型钢参数

Table 3 Parameters of HW150 section steel

截面尺寸/mm 截面面积/cm2 惯性矩/cm4 截面模量/cm3 h b t1 t2 r Ix Iy Wx Wy 150 150 7 10 13 40.55 1660 564 221 75.1 注:h为型钢高度,b为翼缘宽度,t1为翼缘厚度,t2为腹板厚度,r为回转半径,Ix,Iy分别为绕x,y轴惯性矩,Wx,Wy分别为绕x,y轴截面模量。 表 4 钢拱架稳定性判别

Table 4 Stability determination of steel arch frame

K43+ 位置 应力比R 内力 安全等级 外缘 内缘 偏心距e/cm-1 弯矩M/(kN·m) 831.85 左肩 0.32 0.07 -3.61 6.06 安全 拱顶 0.41 0.02 -5.91 10.03 安全 右肩 0.14 0.10 -30.05 -5.73 不安全 785.81 左肩 0.30 0.20 -1.15 2.39 安全 拱顶 0.26 0.11 -13.35 -8.82 基本安全 右肩 0.24 0.71 2.68 -11.08 基本安全 注:R=σi/fi,σi为实测钢拱架翼缘应力,fi为钢材屈服强度,e=M/N偏心距,M为弯矩,N为轴力。 -

[1] 冯夏庭, 陈炳瑞, 张传庆. 岩爆孕育过程的机制、预警与动态调控[M]. 北京: 科学出版社, 2013. FENG Xiating, CHEN Bingrui, ZHANG Chuanqing. Mechanism, Warning and Dynamic Control of Rockburst Development Processes[M]. Beijing: Science Press, 2013. (in Chinese)

[2] 胡小川, 苏国韶, 陈冠言, 等. 深埋隧洞硬岩板裂化过程试验研究[J]. 岩土工程学报, 2020, 42(12): 2271-2280. doi: 10.11779/CJGE202012014 HU Xiaochuan, SU Guoshao, CHEN Guanyan, et al. Experimental study on slabbing process of hard rock in deep tunnels[J]. Chinese Journal of Geotechnical Engineering, 2020, 42(12): 2271-2280. (in Chinese) doi: 10.11779/CJGE202012014

[3] DIEDERICHS M S, KAISER P K, EBERHARDT E. Damageinitiation and propagation in hard rock during tunnelling and the influence of near-face stress rotation[J]. International Journal of Rock Mechanics and Mining Sciences, 2004, 41(5): 785-812. doi: 10.1016/j.ijrmms.2004.02.003

[4] DIEDERICHS M S. The 2003 Canadian geotechnical colloquium: mechanistic interpretation and practical application of damage and spalling prediction criteria for deep tunnelling[J]. Canadian Geotechnical Journal, 2007, 44(9): 1082-1116. doi: 10.1139/T07-033

[5] 孙振宇, 张顶立, 侯艳娟, 等. 基于现场实测数据统计的隧道围岩全过程变形规律及稳定性判据确定[J]. 岩土工程学报, 2021, 43(7): 1261-1270. doi: 10.11779/CJGE202107011 SUN Zhenyu, ZHANG Dingli, HOU Yanjuan, et al. Whole-process deformation laws and determination of stability criterion of surrounding rock of tunnels based on statistics of field measured data[J]. Chinese Journal of Geotechnical Engineering, 2021, 43(7): 1261-1270. (in Chinese) doi: 10.11779/CJGE202107011

[6] 魏进兵, 邓建辉, 王俤剀, 等. 锦屏一级水电站地下厂房围岩变形与破坏特征分析[J]. 岩石力学与工程学报, 2010, 29(6): 1198-1205. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201006016.htm WEI Jinbing, DENG Jianhui, WANG Dikai, et al. Characterization of deformation and fracture for rock mass in underground powerhouse of Jinping i hydropower station[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(6): 1198-1205. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201006016.htm

[7] 刘高, 张帆宇, 李新召, 等. 木寨岭隧道大变形特征及机理分析[J]. 岩石力学与工程学报, 2005, 24(增刊2): 5521-5526. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2005S2045.htm LIU Gao, ZHANG Fanyu, LI Xinzhao, et al. Research on large deformation and its mechanism of muzhailing tunnel[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(S2): 5521-5526. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2005S2045.htm

[8] HOEK E, KAISER P K, BAWDEN W F. Support of Underground Excavations in Hard Rock[M]. Taylor and Francis: CRC Press, 2014.

[9] 江权, 冯夏庭, 李邵军, 等. 高应力下大型硬岩地下洞室群稳定性设计优化的裂化-抑制法及其应用[J]. 岩石力学与工程学报, 2019, 38(6): 1081-1101. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201906002.htm JIANG Quan, FENG Xia-ting, LI Shaojun, et al. Cracking-restraint design method for large underground Caverns with hard rock under high geostress condition and its practical application[J]. Chinese Journal of Rock Mechanics and Engineering, 2019, 38(6): 1081-1101. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201906002.htm

[10] 杨书浩, 王俊, 宁建国, 等. 动载扰动下深部大断面硐室围岩"帮-顶"联动失稳机理[J]. 煤炭科学技术, 2021, 49(10): 23-33. https://www.cnki.com.cn/Article/CJFDTOTAL-MTKJ202110004.htm YANG Shuhao, WANG Jun, NING Jianguo, et al. Mechanism of connected instability of "rib-roof" in deep large section chamber under dynamic disturbance[J]. Coal Science and Technology, 2021, 49(10): 23-33. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-MTKJ202110004.htm

[11] ZHAO, Y M, FENG, X T, JIANG, Q. et al. Large deformation control of deep roadways in fractured hard rock based on cracking-restraint method[J]. Rock Mechanics and Rock Engineering, 2021, 54: 2559-2580. doi: 10.1007/s00603-021-02384-4

[12] ZHOU Z, CHEN Z, HE C, et al. Investigation on the evolution characteristics and transfer mechanism of surrounding rock pressure for a hard-rock tunnel under high geo-stress: case study on the Erlang Mountain Tunnel, China[J]. Bulletin of Engineering Geology and the Environment, 2021, 80: 8339-8361. doi: 10.1007/s10064-021-02439-4

[13] 王智阳, 王浩杰, 张晓平. 大埋深高地应力硬岩TBM隧洞围岩破裂变形规律研究[J]. 工程地质学报, 2022, 30(5): 1678-1688. https://www.cnki.com.cn/Article/CJFDTOTAL-GCDZ202205028.htm WANG Zhiyang, WANG Haojie, ZHANG Xiaoping. Study on fracture deformation law of surrounding rock of TBM tunnel with large buried depth and high stress in hard rock[J]. Journal of Engineering Geology, 2022, 30(5): 1678-1688. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-GCDZ202205028.htm

[14] 沈才华, 童立元. 钢拱架柔性支撑稳定性预测判别方法探讨[J]. 土木工程学报, 2007, 40(3): 88-91. https://www.cnki.com.cn/Article/CJFDTOTAL-TMGC200703016.htm SHEN Caihua, TONG Liyuan. Discussions on predicting the stability of flexible shotcrete and steel arch frame support for tunnels[J]. China Civil Engineering Journal, 2007, 40(3): 88-91. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-TMGC200703016.htm

[15] 张恒, 陈寿根, 谭信荣, 等. 不同地层盾构隧道管片力学行为研究[J]. 地下空间与工程学报, 2015, 11(4): 845-851. https://www.cnki.com.cn/Article/CJFDTOTAL-BASE201504006.htm ZHANG Heng, CHEN Shougen, TAN Xinrong, et al. Research on mechanical behaviour of segmental structure of shield tunnel in different strata[J]. Chinese Journal of Underground Space and Engineering, 2015, 11(4): 845-851. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-BASE201504006.htm

[16] 王利明, 李凤远, 张兵, 等. 全断面硬岩隧道掘进机隧洞钢拱架支护现场试验的力学性能及稳定性判断[J]. 科学技术与工程, 2020, 20(34): 14223-14228. https://www.cnki.com.cn/Article/CJFDTOTAL-KXJS202034040.htm WANG Liming, LI Fengyuan, ZHANG Bing, et al. Mechanical property and stability of tunnel boring machine tunnel steel arch support field test[J]. Science Technology and Engineering, 2020, 20(34): 14223-14228. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-KXJS202034040.htm

[17] CAI M. Influence of intermediate principal stress on rock fracturing and strength near excavation boundaries insight from numerical modeling[J]. International Journal of Rock Mechanics and Mining Sciences, 2008, 45(5): 763-772.

[18] DYSKIN A V, GERMANOVICH L N. Model of rockburst caused by cracks growing near free surface[C]// Rockbursts and Seismicity in Mines: Proceedings of the 3rd International Symposium, Kingston, Ontario, 1993: 169-174.

[19] 田红涛. 基于能量法的岩爆隧道支护体系及其计算模型研究[D]. 成都: 西南交通大学, 2021. TIAN Hongtao. Research on Support System in Rockburst Tunnel and the Calculation Model Based on Energy[D]. Chengdu: Southwest Jiaotong University, 2021. (in Chinese)

-

期刊类型引用(1)

1. 李永辉,王海,牛恒宇,蒋晓天. 砂土-钢板界面剪切试验与PFC细观模拟分析. 长江科学院院报. 2025(02): 107-114+137 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: