Experimental study on size effect of shear strength of joints with different infill ratios

-

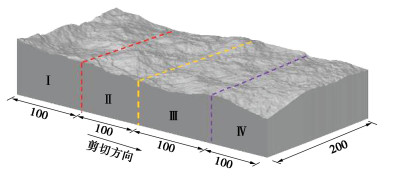

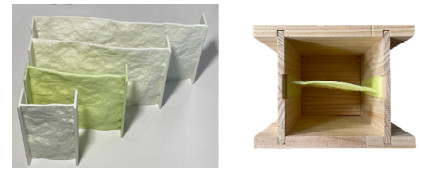

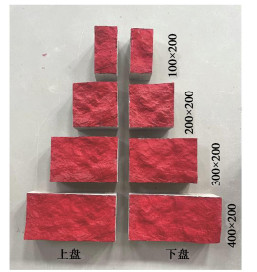

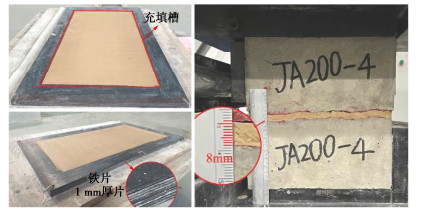

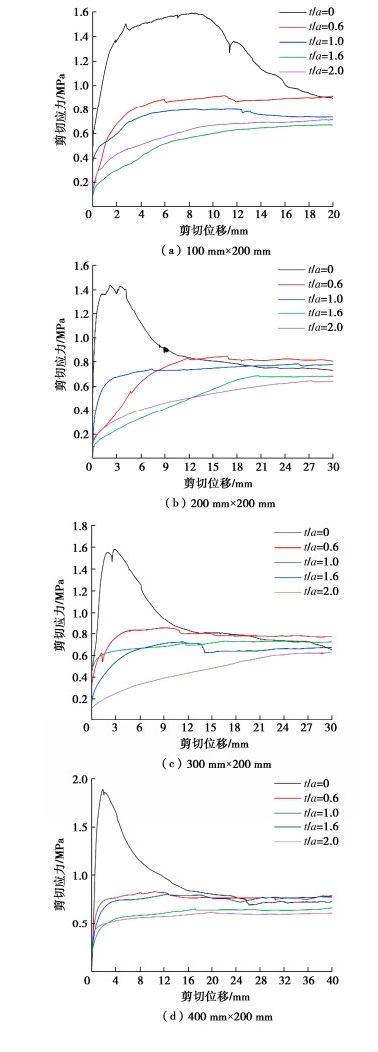

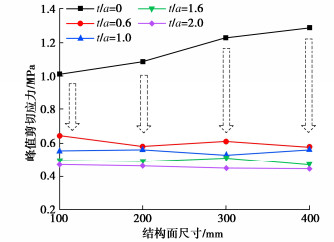

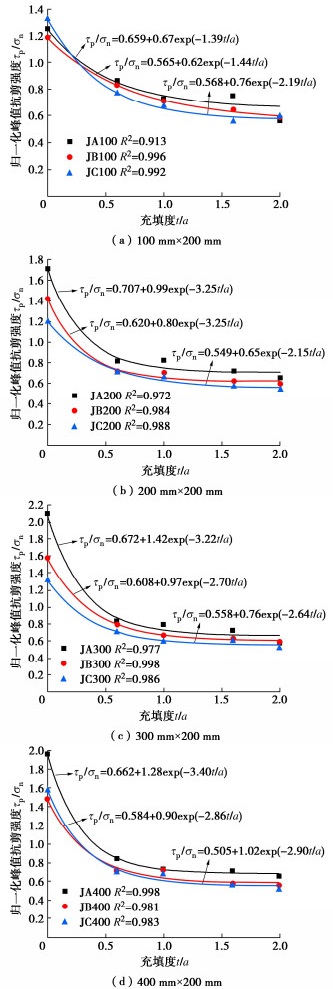

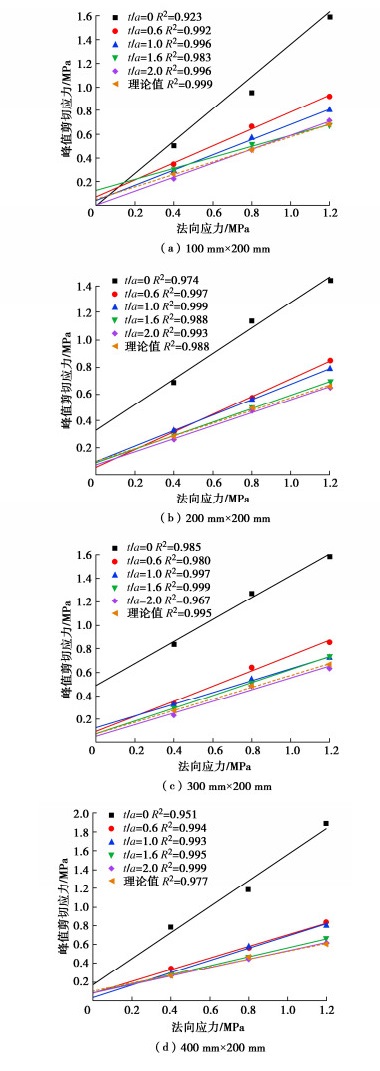

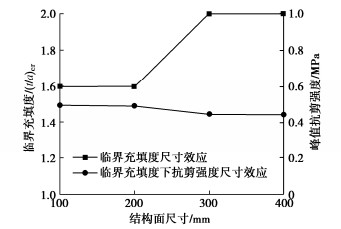

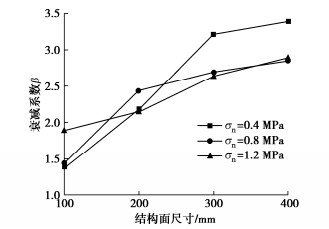

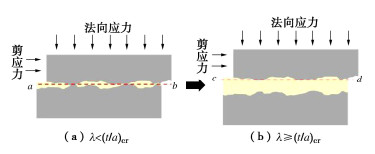

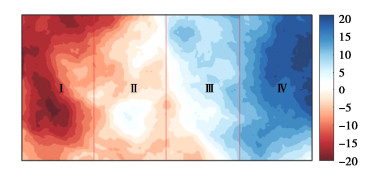

摘要: 针对现有岩体结构面抗剪强度尺寸效应研究较少考虑充填程度差异影响的不足,首先基于渐进扩大法选取平均起伏差和平均起伏角相近的4种连续尺寸天然结构面形貌,并通过3D打印技术制作结构面面板,然后结合类岩石材料配制方法和毫米级充填装置制备5种充填度的充填结构面,最后通过课题组自主研发的大型结构面直剪试验系统开展3种法向应力条件下的室内直剪试验,获得充填结构面的剪切力学与破坏特征,并分析临界充填度和抗剪强度尺寸效应特性。结果表明:随着充填度的增加,结构面剪切破坏模式主要由“岩-岩”剪断破坏逐渐转变为“岩-土界面”滑动破坏,且结构面归一化峰值抗剪强度逐渐减小,直至达到临界充填度时趋于稳定;随着结构面尺寸的增加,临界充填度逐渐增加,变化范围为1.6~2.0;无充填结构面抗剪强度存在较明显的正尺寸效应,而充填结构面抗剪强度尺寸效应较不明显。通过尺寸效应机理分析发现,在不考虑结构面平均起伏角的影响下,平均起伏高度是影响临界充填度和抗剪强度尺寸效应的主要因素。上述研究可为充填结构面抗剪强度尺寸效应模型建立奠定试验基础。Abstract: To address the shortcomings of the existing studies on the size effect of shear strength of rock joints, which do not consider the effects of differences in the filling degree. Firstly, four continuous-size natural joint morphologies with the similar average asperity height and average undulation angle are selected based on the progressively magnifying method, and the joint panels are produced by using the 3D printing technology. Secondly, the infilled joints with five infill ratios are prepared by combining the rock-like material preparation method and the millimeter-level filling devices. Finally, using the direct shear test system for large-scale joints independently developed by the anthors-research group, the laboratory direct shear tests under three normal stress conditions are carried out to obtain the shear mechanics and damage characteristics of the infilled joints. The size effects of the critical infill ratio and shear strength are analyzed. The results show that as the infill ratio increases, the shear damage mode of the joint is mainly changed from "rock-rock" shear fracture to "rock-soil interface" sliding damage, and the normalized peak shear strength gradually decreases until it reaches the critical infill ratio and tends to be stable. As the size of the joints increases, the critical infill ratio gradually increases, ranging from 1.6 to 2.0. There is a more obvious positive size effect on the shear strength of the unfilled joints, while the size effects on the shear strength of the infilled joints are not obvious. Through the analysis of the size effect mechanism, without considering the influences of the average undulation angle of the joints, it is found that the average undulation height is the main factor affecting the size effects of the critical infill ratio and shear strength. The above research can lay an experimental foundation for establishing the size effect model for shear strength of the infilled joints.

-

0. 引言

驻波是两个周期相同、方向相反的行进波叠加后产生的波动现象,运动特点是波节点位置不变、波峰波谷分别叠加,波面只是在原处起伏振动,波形并不前进[1-2]。当波致超孔隙水压力大于初始有效应力时,海床会发生液化,海床液化可能导致结构物的失稳破坏。线性驻波引起的超孔隙水压力幅值是入射波(行进波)的2倍[3],因此,相比入射波,驻波作用下海床更易发生液化。

Sekiguchi等[4]、Sassa等[5]分别进行了驻波作用下海床响应离心机试验,发现在波浪作用初期,超孔隙水压力显著增加并在2,3个波浪循环后达到最大值。大量的试验和理论研究证明了海床超孔隙水压力的累积与波致剪应力引起的塑性体应变有关,并有学者提出了弹塑性模型用于计算超孔隙水压力[6-8]。与行进波不同的是,驻波作用下波节剖面土单元体仅受到循环剪应力作用,波腹剖面土单元体仅受循环正应力作用,然而一些试验结果表明在波节和波腹剖面均有超孔隙水压力产生并发生累积液化[9-12]。目前,已有研究认为波腹剖面土体累积液化主要有两种机制:①波腹剖面土体累积液化仅是由于海床内超孔隙水压力扩散所致[10]。液化区首先在剪应力最大的波节剖面出现,之后,波节处累积超孔隙水压力向附近节点传递,液化区域朝水平和竖向方向发展,最终,在一定数量的波浪循环作用下,波腹剖面的土体发生液化[13-14]。②波腹处循环正应力导致土单元体发生塑性体应变,引起超孔隙水压力累积进而发生液化[11]。然而,驻波作用下波腹剖面的累积液化可能受以上两种机制的共同作用。因此,对两种机制的耦合作用而导致波腹剖面土体的累积液化问题值得进一步研究。

基于此,本文以黄河三角洲普遍发育的粉土海床为研究对象,设计一系列驻波水槽试验,研究驻波作用下波腹剖面土体累积液化机制,在此基础上,采用数值模型研究驻波作用下波浪参数(水深、波陡)和土体参数(饱和度)对海床累积液化的影响规律。

1. 试验方案和方法

1.1 试验仪器及土样制备

试验在波浪水槽(图1(a))中进行,矩形土槽(长1.4 m,高0.5 m)设置在水槽中下部。造波系统(图1(c))设置在水槽端部,在水槽的另一端安装竖直墙面板,当产生的行进波浪传播至竖直墙面板处,将发生完全反射,反射波与入射波叠加形成驻波,通过调整气压活塞杆的冲程和频率使驻波波长等于土槽长度,即L=140 cm。驻波波腹位于水槽长度剖面的中间位置,波节位于左右两侧1/4位置。在泥面处,沿水平方向布置5个孔隙水压力传感器,分别在波节、波腹剖面位置沿深度方向布置3个孔隙水压力传感器(图1(b))。

试验海床所用土样取自黄河三角洲潮滩,为砂质粉土,试验土样粒径级配曲线如图2所示,试验土样的基本力学参数:中值粒径d50为0.045 mm,土颗粒几何标准偏差

σg (σg =d84/d50,d84为小于某粒径土质量累积百分含量为84%对应的粒径)为1.26,塑限wP为17.1%,液限wL为26.3%,最大孔隙比emax为1.1,最小孔隙比emin为0.52,土粒相对质量密度ds为2.64,渗透系数ks为1.2×10-6 m/s,泊松比ν 为0.29,孔隙度n为0.41,剪切模量G为5×105 Pa。试验前将土样烘干、碾碎并加水搅拌至泥浆状态,将泥浆经侧壁缓慢注入试验水槽至预定深度,沿水槽侧壁缓慢向水槽中注水,直至水面至土槽泥面高度为40 cm,之后将海床静置7 d左右使土样在自重条件下初步固结,直至测试得到的不同深度孔隙水压力数值等于静水压力值。

1.2 测试方案

共进行6组驻波试验,驻波波长L为140 cm,水深d为40 cm,周期T约为1.02 s,波高Hw为12~32 cm,循环应力比χ采用Sassa等 [15]推荐的方法计算,具体试验参数见表1。

表 1 试验参数及液化情况Table 1. Parameters of tests and liquefaction results试验组次 波高/cm 循环应力比χ 波节剖面不同深度处液化情况 波腹剖面不同深度处液化情况 0.05 m 0.15 m 0.3 m 0.05 m 0.15 m 0.3 m 1 12 0.179 × × × × × × 2 16 0.238 √ × × × × × 3 20 0.298 √ √ × × × × 4 24 0.357 √ √ × × × × 5 28 0.417 √ √ × √ × × 6 32 0.477 √ √ √ √ √ √ 注: “√”表示波浪作用期间(0~600 s)该位置发生液化,“×”表示未发生液化。2. 试验造波效果验证

为验证试验造波效果,首先将试验5床面处P1~P5位置(图1)孔压传感器测试得到的波致孔隙水压力,与采用Jeng[16]提出的方法计算的理论值进行比较(图3)。由图3可以看出,床面不同位置处波致孔隙水压力实测值与理论值基本一致,符合驻波对海床波压力的影响规律[3,16]。说明本文采用试验装置和方法造波效果较好,能准确地产生所需要的驻波。

3. 试验结果与分析

3.1 波节剖面超孔隙水压力响应

各组试验得到的波节处超孔隙水压力的变化规律相似,以试验5(表1)为例,海床不同深度处波致超孔隙水压力变化如图4,5所示。

由图4可以看出,在波浪作用初始阶段(t=0~30 s),超孔隙水压力迅速累积,随着波浪作用时间增加,超孔隙水压力逐渐达到最大值并趋于稳定。当波浪作用时间t=0~100 s时,浅层土体(z=-0.05~-0.15 m)超孔隙水压力累积速率大于深层土体(z=-0.03 m),而且浅层土体超孔隙水压力达到稳定阶段需要的时间小于深层土体,这说明波浪能量向海床深处传播存在滞后效应。

在波浪作用期间(t=0~600 s),波致超孔隙水压力最大值在不同深度处有差异,以Pmax,0.05表示深度z=-0.05 m处海床内的最大超孔隙水压力,由图4可以得到:P max,0.15 > P max,0.05 >P max,0.30,说明超孔隙水压力在距海床表层一定深度处达到最大值,超过该深度后超孔隙水压力又逐渐衰减,即在海床一定深度存在超孔隙水压力极值点。导致这种现象的原因是:海床表面作为排水边界,海床浅层内的超孔隙水压力消散速度快,往往没来得及累积就消散了,同时波浪对海床作用随深度逐渐减小,所以到达一定深度后超孔隙水压力又逐渐衰减。

根据Zen等[17]采用的液化准则:当某一深度超孔隙水压力超过初始平均有效应力

σ′0 时,该位置发生液化。由图4可以看出,随着波浪作用时间的增加,土体中超孔隙水压力累积,当累积达到一定程度后,土体的表层开始发生液化现象。以深度z=-0.15 m处为例,在波浪作用时间t ≈24 s时,发生初始液化。值得注意的是,初始液化并不是发生在累积孔隙水压力达到Pmax时,而是在达到Pmax之前,即累积孔隙水压力达到临界孔隙水压力Pcr时即发生液化。以t0.05表示深度z=-0.05 m处土体开始液化对应的波浪作用时间,由图4,5可以得到:t0.05 < t0.15 < t0.30,说明波浪持续作用会造成液化层逐渐向下发展,这与行进波作用下海床液化规律相似,体现出渐进液化的特性。不同循环应力比

χ 时,波节剖面液化情况如表1和图6(a)所示。由图6可以看出,土体累积液化的发生与循环应力水平有关,只有当χ达到累积液化所需的临界值χcr 时,才能引起土体累积液化,而且深层土体累积液化所需的χcr 大于浅层土体,即:χcr,0.30 >χcr,0.15 >χcr,0.05 (χcr,0.05 表示深度z=-0.05 m处土体液化所需的χcr )。这可以解释为:当χ <χcr 时,波致循环剪应力引起的土体塑性体应变较小,造成孔隙水压力的累积速率小于消散速率,超孔隙水压力难以累积至液化程度;当χ >χcr 时,塑性体应变的增长速率较大,导致孔隙水压力的累积速率大于消散速率,发生累积液化;同时,波致循环剪应力随海床深度增加而减小,虽然深层土体较海床表面排水边界较远,但波致循环剪应力较小,发生液化所需要克服的平均有效应力较大,这两者的综合作用导致深层土体液化所需的χcr 大于浅层土体。3.2 波腹剖面超孔隙水压力响应

各组试验得到的波腹处超孔隙水压力的变化规律相似,以试验5(表1)为例,海床不同深度处波致超孔隙水压力变化如图7,8所示。

由图7可以看出,波腹剖面超孔隙水压力累积模式与波节剖面相似,随着波浪作用时间的增加,波腹处海床内超孔隙孔隙水不断累积,当累积达到一定程度后,土体的表层开始发生液化,以深度z=-0.05 m处的超孔隙水压力变化曲线为例,当波浪作用时间t≈182.6 s时,发生初始液化。试验期间深度z=-0.15,-0.30 m处未发生液化。

由图6,7可以看出,相比于波节剖面,波腹剖面累积液化模式主要有3点不同:①波腹剖面初始液化所需要的时间远大于波节剖面,如在z=-0.05 m深度处,波节剖面发生初始液化所需的波浪作用时间t ≈24 s,而波腹剖面t≈182.6 s;②波腹剖面液化深度小于波节剖面,如在z=-0.15 m深度处,波节剖面发生液化,而波腹剖面未出现液化现象;③波腹剖面液化所需的

χcr 远大于波节剖面,如在z=-0.05 m深度处,波节剖面χcr ≈0.2,波腹剖面χcr ≈0.39。Sumer等[18]、Madsen[19]研究得出波致循环剪应力引起的土体塑性体应变导致了孔隙水压力的累积,然而,驻波作用下海床土单元体的受力状态(图9)表明波腹处仅受循环正应力的影响,没有循环剪应力,试验中波腹剖面却发生了孔隙水压力累积,甚至浅层液化(z=-0.05 m)。Kirca等[10]指出:驻波作用下孔隙水压力首先在波节处累积,当累积到一定程度后会在海床中形成压力梯度场,超孔隙水压力会从压力场高的区域传播至压力场低的区域,即从波节向波腹传递,波腹下的土体会受邻近波节处液化土单元的影响,一定时间后也发生了液化,这可以解释试验得出的波节与波腹剖面累积液化模式的差异。值得注意的是,Wang等[11]通过试验发现波腹剖面土体有塑性体应变累积,并推断波致循环正应力导致了土体塑性体应变累积。因此,与波节剖面土体液化机制不同,波腹剖面土体累积液化可能由孔隙水压力传递和波致循环正应力两部分共同导致。3.3 波腹剖面累积液化机制

为进一步研究波腹剖面累积液化机制,进行了补充试验(试验7)。波浪、海床参数与试验6相同。在试验7中,为最大程度地避免相邻位置累积超孔隙水压力向波腹剖面传递,将竖向隔水板放置在紧邻波腹剖面位置处,竖向隔水板采用聚乙烯硬质塑料板,其侧向刚度大于海床土体刚度,相当于刚性隔水板,试验布置如图10所示。

补充试验得到了波腹剖面不同深度位置处超孔隙水压力的变化规律,并将其与试验6(未设置竖向隔水板)的结果进行对比(图11)。需要注意的是:波致循环应力导致海床土骨架之间的孔隙体积改变,压缩孔隙水压力,当孔隙水压力不能及时排出时,导致孔隙水压力累积。而邻近波腹处竖向隔水板的设置增加了对波腹剖面土单元体的侧向约束作用,减弱了波腹处海床的水平振荡幅度,减小了土单元体的侧向变形,造成土骨架间孔隙体积改变量减小,因此,刚性隔水板的设置可能导致由波致循环应力引起的波腹剖面累积孔隙水压力值较未设置隔板的情况偏小。本文试验时采用的是竖向刚性隔水板,而没有考虑隔水板刚度对波腹剖面累积孔隙水压力值的影响。

由图11可以看出,与未设置隔水板相比,设置隔水板后,波腹剖面处超孔隙水压力明显减小,试验期间均未发生液化,说明设置竖向隔水板阻断了超孔隙水压力由波节及相邻位置向波腹剖面的传递。然而,波腹剖面仍有超孔隙水压力累积,超孔隙水压力累积对应土单元体产生了塑性体应变,说明波腹处循环正应力导致了土单元体产生了塑性体应变,这体现了土体的静压屈服特性,因此,波腹剖面土体累积超孔隙水压力是由两部分贡献产生,分别是:①波节及相邻位置向波腹剖面传递的超孔隙水压力Pres1;②波腹剖面土体受循环正应力影响发生静压屈服,产生塑性体应变引起的超孔隙水压力Pres2

Pres=Pres1+Pres2。 (1) 由波节及相邻位置向波腹剖面传递的超孔隙水压力Pres1是土体中累积孔隙水压力扩散的结果,孔隙水压力的扩散效率与土体固结系数cv有关[10]。孔隙水压力由波节剖面传递至相邻波腹剖面所需要的时间Δt的表达式为[19]

Δt=l22cv, (2) 式中,l为波节剖面与相邻波腹剖面的水平距离。

本文试验海床土体的cv=0.0018 m2/s,l=0.35 m,采用式(2)计算得到Δt≈34 s。图12为试验6、试验7在t=0~60 s和t=540~600 s超孔隙水压力时程曲线。根据图12,在t1=5 s位置(A点)累积的孔隙水压力经过约34 s传递至B点,B点处超孔隙水压力Pres包括由波节剖面向波腹处传递引起的超孔隙水压力Pres1和塑性体变引起的超孔隙水压力Pres2,其中Pres可由未设置竖向隔水板试验结果得到(点B),Pres2可由设置竖向隔水板试验结果得到(点C),Pres1可由Pres、Pres2根据式(1)计算得到。定义波腹剖面由传递引起的超孔压比为

α1 (α1 = Pres1/ Pres),由塑性体变引起的超孔压比为α2 (α2 = Pres2/ Pres)。在波浪作用的初始阶段(以t=0~60 s为例,图12(a)),随着波节剖面超孔隙水压力不断累积,α1 ,α2 不断变化。当波节剖面超孔隙水压力达到稳定阶段(以t=560~600 s为例,图12(b)),波腹处(D点)的超孔隙水压力也达到稳定阶段,α1 ,α2 基本不再变化。在z=-0.05 m,t≈600 s时,α1 ≈54.3%,α2 ≈45.7%。4. 数值模拟分析

对波浪作用下海床累积孔隙水压力发展模式的数值模拟分析,目前主要有两种方法:①控制方程当中采用Biot弹性方程,并根据循环三轴试验获得的孔隙水压力发展模式,即给固结方程增加一个描述孔压累积的源项[2,6,8];②采用渗流–应力耦合的弹塑性本构模型,计算循环波浪荷载作用下的累积孔隙水压力[13]。后者尽管能够较好地模拟累积孔隙水压力发展规律,但计算工作量较大,求解效率不高。基于此,本文采用第1种方法计算驻波作用下海床累积孔隙水压力的发展模式。

4.1 数值模型建立

假设土骨架和多孔海床中的流体为可压缩介质,土骨架力平衡方程满足Biot弹塑性方程,孔隙流体满足渗流连续方程,在x,z方向控制方程为

G∇2u+G1−2ν∂εv∂x=∂pt∂x, (3) G∇2w+G1−2ν∂εv∂z=∂pt∂z, (4) ∇2pt−γnβks∂pt∂t=γwks∂εv∂t。 (5) 式中 u,w分别为土体水平和竖向位移;

εv 为土单元体应变;Pt为波致孔隙水压力;β 为流体压缩系数,可通过下式计算:β=1K+1−Srpw, (6) 式中,K为孔隙流体体积模量,

pw 绝对静水压力,Sr 为土体饱和度。海床累积孔隙水压力发展控制方程为[8]

∂pres∂t=Cv(∂2pres∂x2+∂2pres∂z2)+f, (7) 式中,f为孔隙水压力累积源项。

采用刘红军等[20]建立的适用于黄河三角洲粉土的孔隙水压力发展模式:

f=acσ′0ta−1T−aN−al(btaT−aN−al+c)2。 (8) 式中 N为动荷载循环次数;Nl为土体达到累积液化时的循环次数;a,b,c为经验系数,选取模型试验所用的土样进行动三轴试验得到,a=0.326,b=0.8,c=0.75[20]。

根据驻波理论,驻波作用于海床表面的波压力为

Pb=γH2coshkdcos(kx)cos(ωt), (9) 式中,k为波数,ω为波浪圆频率,P0为床面处波致孔隙水压力幅值。

4.2 边界条件

海床表面边界条件为

σ′0=0;τ=0;Pt=Pb;Pres=0, (10) 式中,τ为波致海床剪应力。

海床底部为刚性不透水边界,土体位移及孔隙水压力法向梯度为零:

u=w=0;∂pres∂z=0;∂pt∂z=0。 (11) 海床两侧为周期性边界条件,可表示为

pres左=pres右。 (12) 结合边界条件式(10)~(12),联立求解式(3)~(9),可得到驻波作用下海床波致累积孔隙水压力。

4.3 数值模型验证

首先,将本文提出的数值模型与本文试验结果进行对比(图13),模型输入土体参数与试验土样参数相同(1.1节),由图13可以看出,随着波浪作用时间增加,超孔隙水压力逐渐累积。本模型计算的波腹处超孔隙水压力略小于试验值,但整体来看,超孔隙水压力累积模式与试验结果具有较好的一致性。表明了本模型处理驻波作用下海床累积孔隙水压力响应问题的可靠性。

4.4 数值模拟结果与分析

采用本文提出的数值模型对驻波作用下海床的累积液化问题进行参数研究,分别研究了水深、波浪波陡、土体饱和度3个参数对海床累积液化的影响规律,数值模型的参数取值见表2。

表 2 数值模型的参数取值Table 2. Input parameters for numerical study土体浮重度/(N·m-3) 土体饱和度Sr 孔隙度n 泊松比 ν 剪切模量G/Pa 渗透系数ks/(m·s-1) 波长L/m 水深d/m 波周期T/s 波陡H/L 9.2 0.95,0.98,1 0.48 0.3 5.0×105 1×10-6 1.4 0.35,0.40,0.45 1.02 0.114,0.143,0.200 (1)水深的影响

分别取水深d=0.35,0.40,0.45 m,其余参数见表2,研究水深对驻波作用下海床累积液化影响规律,得到t=600 s时波节、波腹剖面超孔隙水压力沿深度分布规律及液化情况(图14),P0为床面处波致也隙水压力幅值。

由图14可以看出,波节剖面超孔隙水压力沿深度分布存在极值点,该峰值随着水深的增加而减小,如当水深由0.35 m增加至0.45 m时,峰值由7.2P0减小到1.3P0。与波腹剖面超孔隙水压力分布模式不同,波节剖面超孔隙水压力沿深度增加而增大,造成两者差异的原因可能是超孔隙水压力累积机制不同(见3.3节)。由图14还可以看出,液化深度随水深的减小而增大,如在波节剖面,当水深由0.45 m减小至0.40 m时,液化深度增大约65.7%。此外,当水深较小时(d=0.35 m),水深对累积液化的影响变的更明显。

(2)波陡的影响

波陡是影响海床累积液化的重要因素,取不同波陡研究波陡对驻波作用下海床累积液化影响规律,具体参数见表2,得到t=600 s时波节、波腹剖面超孔隙水压力沿深度分布规律及液化情况(图15)。

由图15可以看出,随着驻波波陡的增加,累积超孔隙水压力和液化深度增大,如在波节剖面,当波陡由0.114增加至0.200时,液化深度增加约2.32倍。相比于波腹剖面,波陡对波节处浅层(z>-0.2h)土体超孔隙水压力的影响更明显,随波陡的增加,浅层土体超孔隙水压力累积峰值越大。

(3)饱和度的影响

除水力条件和波浪参数,土体饱和度也对海床液化有影响。分别取波陡Sr=0.95,0.98,1.00,其余参数见表2,研究饱和度对驻波作用下海床累积液化影响规律,得到t=600 s时波节、波腹剖面超孔隙水压力沿深度分布规律及液化情况(图16)。

由图16可以看出,随着饱和度的减小,累积超孔隙水压力和液化深度增大,如在波腹剖面,当饱和度由0.98减小至0.95时,液化深度增加约66.6%。无论对波节还是波腹剖面,相比于深层(z<-0.6 h)土体,饱和度对浅层(z>-0.2 h)土体超孔隙水压力的影响更显著,当z<-0.6 h时,超孔隙水压力沿深度的分布基本不再变化,说明饱和度对海床累积超孔隙水压力分布的影响存在临界深度,对饱和度Sr=0.95~1.00,临界影响深度zcr≈-0.6 h。

5. 结论

(1)驻波作用下海床累积液化的发生与循环应力水平有关,当循环应力比

χ 达到累积液化所需的临界值χcr 时,发生累积液化,深层土体累积液化所需的χcr 大于浅层土体。(2)波腹剖面土体液化所需的

χcr 远大于波节剖面,发生初始液化所需的时间大于波节剖面,液化深度小于波节剖面。(3)波腹剖面土体累积超孔隙水压力是由波节及相邻位置向波腹剖面传递的超孔隙水压力Pres1,和波腹剖面土体受循环正应力影响发生静压屈服引起的超孔隙水压力Pres2两部分共同作用所致。本试验中,在z=-0.05 m,t≈600 s时,前者贡献比

α1 ≈54.3%,后者α2 ≈45.7%。(4)波节和波腹剖面土体累积孔隙水压力沿深度分布模式有差异,波节剖面累积孔隙水压力在z=-0.2 h处存在峰值点。随水深减小,波陡增加,饱和度减小,海床液化深度在波节和波腹剖面均增大。

-

表 1 类岩石材料配合比

Table 1 Mix ratios of rock-like materials

水泥 砂 大理

石粉树脂 固化剂 促凝剂 保水剂 37% 24% 30% 6% 1% 1% 1% 表 2 系列尺寸充填结构面剪切破坏模式

Table 2 Shear failure modes of infilled joints with series sizes

充填度t/a 结构面尺寸/(mm×mm) 破坏模式 100×200 200×200 300×200 400×200 0.0

“岩-岩”剪断破坏 0.6

以“岩-岩”剪损及“岩-土界面”滑动破坏为主 1.0

1.6

2.0

以“岩-土界面”滑动破坏为主 注:其中充填度t/a=1.6时,尺寸为100 mm×200 mm、200 mm×200 mm的结构面破坏模式以“岩-土界面”滑动破坏为主。 -

[1] JIANG Q, SONG L B, YAN F, et al. Experimental investigation of anisotropic wear damage for natural joints under direct shearing test[J]. International Journal of Geomechanics, 2020, 20(4): 04020015. doi: 10.1061/(ASCE)GM.1943-5622.0001617

[2] ZHOU D, ZHAO Z H, LI B, et al. Permeability evolution of grout infilled fractures subjected to triaxial compression with low confining pressure[J]. Tunnelling and Underground Space Technology, 2020, 104: 103539. doi: 10.1016/j.tust.2020.103539

[3] 祝艳波, 张宇轩, 李文杰, 等. 粗糙度对硅质板岩-泥岩界面强度与变形特性影响试验研究[J]. 岩石力学与工程学报, 2022, 41(7): 1358-1372. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX202207006.htm ZHU Yanbo, ZHANG Yuxuan, LI Wenjie, et al. Experimental study on effect of roughness on strength and deformation characteristics of interface between siliceous slate and mudstone[J]. Chinese Journal of Rock Mechanics and Engineering, 2022, 41(7): 1358-1372. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX202207006.htm

[4] ZHAO Z H, LIN T, CHEN Y D, et al. Shear behaviors of natural rock fractures infilled with cemented calcite[J]. Computers and Geotechnics, 2022, 141: 104493. doi: 10.1016/j.compgeo.2021.104493

[5] HAN G S, JING H W, JIANG Y J, et al. Effect of cyclic loading on the shear behaviours of both unfilled and infilled rough rock joints under constant normal stiffness conditions[J]. Rock Mechanics and Rock Engineering, 2020, 53(1): 31-57. doi: 10.1007/s00603-019-01866-w

[6] WU D Y, CHEN F, TANG L, et al. Influence of weak interlayer filling state on the failure patterns of natural rock joints[J]. International Journal of Geomechanics, 2022, 22(7): 04022086. doi: 10.1061/(ASCE)GM.1943-5622.0002410

[7] 许万忠, 林杭, 曹日红. 充填粗糙节理直剪数值模拟宏细观分析[J]. 西南交通大学学报, 2018, 53(3): 548-557. https://www.cnki.com.cn/Article/CJFDTOTAL-XNJT201803016.htm XU Wanzhong, LIN Hang, CAO Rihong. Simulation and macro-mesoscopic parameter analysis for direct shear of filled rough joints[J]. Journal of Southwest Jiaotong University, 2018, 53(3): 548-557. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-XNJT201803016.htm

[8] LADANYI B, ARCHAMBAULT G. Shear strength and deformability of filled indented joints[C]//Proceedings of International Symposium on Geotechnics of Structurally Complex Formations, Capri, Italy, 1977.

[9] TANG J Z, YANG S Q, ZHAO Y L, et al. Experimental and numerical modeling of the shear behavior of filled rough joints[J]. Computers and Geotechnics, 2020, 121: 103479. doi: 10.1016/j.compgeo.2020.103479

[10] 肖维民, 余欢, 朱占元, 等. 薄层充填岩石节理剪胀特性试验研究[J]. 岩土工程学报, 2020, 42(8): 1499-1508. doi: 10.11779/CJGE202008015 XIAO Weimin, YU Huan, ZHU Zhanyuan, et al. Experimental study on shear dilatancy characteristics of thinly-infilled rock joints[J]. Chinese Journal of Geotechnical Engineering, 2020, 42(8): 1499-1508. (in Chinese) doi: 10.11779/CJGE202008015

[11] 肖维民, 余欢, 李锐, 等. 薄层充填岩石节理抗剪强度特性试验研究[J]. 岩石力学与工程学报, 2019, 38(增刊2): 3420-3428. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2019S2017.htm XIAO Weimin, YU Huan, LI Rui, et al. Experimental research on the shear strength of thinly-infilled rock joints during shearing[J]. Chinese Journal of Rock Mechanics and Engineering, 2019, 38(S2): 3420-3428. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2019S2017.htm

[12] KARAKUS M, LIU Y, ZHANG G C, et al. A new shear strength model incorporating influence of infill materials for rock joints[J]. Geomechanics and Geophysics for Geo-Energy and Geo-Resources, 2016, 2(3): 183-193. doi: 10.1007/s40948-016-0032-4

[13] PAPALIANGAS T, HENCHER S R, LUMSDEN A C, et al. The effect of frictional fill thickness on the shear strength of rock discontinuities[J]. International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts, 1993, 30(2): 81-91.

[14] 史玲, 蔡美峰, 赵坚. 充填节理破坏机理及实验[J]. 北京科技大学学报, 2012, 34(3): 253-259. https://www.cnki.com.cn/Article/CJFDTOTAL-BJKD201203003.htm SHI Ling, CAI Meifeng, ZHAO Jian. Fracture mechanism and experiment of infilled rock joints[J]. Journal of University of Science and Technology Beijing, 2012, 34(3): 253-259. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-BJKD201203003.htm

[15] ZHAO Y L, LI Y, CHANG L, et al. Shear behaviors of clay-infilled joint with different water contents: experiment and model[J]. Arabian Journal of Geosciences, 2021, 14(17): 1-16.

[16] PHIEN-WEJ N, SHRESTHA U B, RANTUCCI G. Effect of infill thickness on shear behaviour of rock joints[C]// Proceedings of the International Conference on Rock Joints, Loen, 1990: 289-294.

[17] INDRARATNA B, WELIDENIYA H S, BROWN E T. A shear strength model for idealized filled joints under constant normal stiffness[J]. Géotechnique, 2005, 55(3): 215-226. doi: 10.1680/geot.2005.55.3.215

[18] SHRIVASTAVA A K, RAO K S. Physical modeling of shear behavior of infilled rock joints under CNL and CNS boundary conditions[J]. Rock Mechanics and Rock Engineering, 2018, 51(1): 101-118. doi: 10.1007/s00603-017-1318-8

[19] JAHANIAN H, SADAGHIANI M H. Experimental study on the shear strength of sandy clay infilled regular rough rock joints[J]. Rock Mechanics and Rock Engineering, 2015, 48(3): 907-922. doi: 10.1007/s00603-014-0643-4

[20] ZHAO Y L, ZHANG L Y, WANG W J, et al. Experimental study on shear behavior and a revised shear strength model for infilled rock joints[J]. International Journal of Geomechanics, 2020, 20(9): 04020141. doi: 10.1061/(ASCE)GM.1943-5622.0001781

[21] WEI Y, MING M. Investigation on the scale dependence of shear mechanical behavior of rock joints using DEM simulation[J]. Computational Particle Mechanics, 2023, 10: 1613-1627. doi: 10.1007/s40571-023-00577-y

[22] JEFFERY M, HUANG J, FITYUS S, et al. A large-scale application of the stochastic approach for estimating the shear strength of natural rock discontinuities[J]. Rock Mechanics and Rock Engineering, 2023, 56(8): 6061-6078. doi: 10.1007/s00603-023-03393-1

[23] 罗战友, 杜时贵, 黄曼. 岩石结构面峰值摩擦角应力效应试验研究[J]. 岩石力学与工程学报, 2014, 33(6): 1142-1148. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201406007.htm LUO Zhanyou, DU Shigui, HUANG Man. Experimental study of stress effect on peak friction angle of rock structural plane[J]. Chinese Journal of Rock Mechanics and Engineering, 2014, 33(6): 1142-1148. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201406007.htm

[24] BANDIS S C, LUMSDEN A C, BARTON N R. Experimental studies of scale effects on the shear behaviour of rock joints[J]. International Journal of Rock Mechanics and Mining Science and Geomechanics Abstracts, 1981, 18(1): 1-21.

[25] HUANG M, HONG C J, DU S G, et al. Experimental technology for the shear strength of the series-scale rock joint model[J]. Rock Mechanics and Rock Engineering, 2020, 53(12): 5677-5695. doi: 10.1007/s00603-020-02241-w

[26] JOHANSSON F. Influence of scale and matedness on the peak shear strength of fresh, unweathered rock joints[J]. International Journal of Rock Mechanics and Mining Sciences, 2016, 82: 36-47. doi: 10.1016/j.ijrmms.2015.11.010

[27] BAHAADDINI M, HAGAN P C, MITRA R, et al. Scale effect on the shear behaviour of rock joints based on a numerical study[J]. Engineering Geology, 2014, 181: 212-223. doi: 10.1016/j.enggeo.2014.07.018

[28] KANG Y S, HOU C C, LIU B, et al. Influence of water content on the shear strength of rock joints with clay-rich fillings[J]. Rock Mechanics and Rock Engineering, 2023, 56(2): 1437-1449. doi: 10.1007/s00603-022-03158-2

[29] MENG F Z, ZHOU H, WANG Z Q, et al. Influences of shear history and infilling on the mechanical characteristics and acoustic emissions of joints[J]. Rock Mechanics and Rock Engineering, 2017, 50(8): 2039-2057. doi: 10.1007/s00603-017-1207-1

[30] SHE C X, SUN F T. Study of the peak shear strength of a cement-filled hard rock joint[J]. Rock Mechanics and Rock Engineering, 2018, 51(3): 713-728. doi: 10.1007/s00603-017-1358-0

[31] TATONE B, GRASSELLI G. An investigation of discontinuity roughness scale dependency using high- resolution surface measurements[J]. Rock Mechanics and Rock Engineering, 2013, 46(4): 657-681. doi: 10.1007/s00603-012-0294-2

[32] 杜时贵, 吕原君, 罗战友, 等. 岩体结构面抗剪强度尺寸效应联合试验系统及初级应用研究[J]. 岩石力学与工程学报, 2021, 40(7): 1337-1349. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX202107002.htm DU Shigui, LÜ Yuanjun, LUO Zhanyou, et al. Combined test system for size effect of rock joint shear strength and its primary application research[J]. Chinese Journal of Rock Mechanics and Engineering, 2021, 40(7): 1337-1349. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX202107002.htm

[33] BAN L R, DU W S, QI C Z, et al. Modified 2D roughness parameters for rock joints at two different scales and their correlation with JRC[J]. International Journal of Rock Mechanics and Mining Sciences, 2021, 137: 104549. doi: 10.1016/j.ijrmms.2020.104549

-

期刊类型引用(5)

1. 雷震名,钟文军,崔少敏,季磊. 海底管道回淤自埋技术应用与机理研究进展. 石油和化工设备. 2023(04): 27-30 .  百度学术

百度学术

2. 白笑笑,张慧洋,王秋哲,赵凯,鹿庆蕊,庄海洋,陈国兴. 考虑流固耦合效应的土体非线性动力本构模型及其三维数值实现. 岩土工程学报. 2023(12): 2634-2640 .  本站查看

本站查看

3. 胡瑞庚,冷浩,刘红军,陈达. 波致ISS固化海床液化与剪切破坏特征分析. 水电能源科学. 2022(04): 170-174 .  百度学术

百度学术

4. 李逸冰,刘乐军,周庆杰,惠扬. 内孤立波破碎后对斜坡沉积物的动力作用过程及特性实验研究. 海洋学报. 2022(08): 42-50 .  百度学术

百度学术

5. 冷浩,胡瑞庚,刘红军,王兆耀. 波流作用下黄河三角洲硬壳层液化渗流形成机制研究. 工程地质学报. 2021(06): 1779-1787 .  百度学术

百度学术

其他类型引用(3)

-

其他相关附件

下载:

下载: