Reply to "Mechanical concept errors in anti-sliding stability computational model of vector sum method"

-

-

0. 引言

随着中国经济社会的快速发展,城市规模和城市化水平不断提高,人口过度集中对交通与环境的压力不断增大,城市地铁因其高效便捷,对地面占用小的特点,逐渐成为一剂解决城市交通拥堵与环境污染的“灵丹妙药”。在这种背景下,城市隧道的施工技术便显得尤为重要。盾构法施工对环境影响小,不受地形、地貌、江河水域等条件限制,以及施工安全、快速等诸多优点[1],成为城市隧道施工的主要方法之一。但是,由于盾构机造价高昂,以现阶段中国工程造价水准,还不具备一项工程完全折旧的能力。中国的许多盾构机都是根据工程通过改造后反复使用[2]。为防止盾尾空隙中的泥水、土砂和注浆浆液从盾尾间隙渗漏到盾构机内部,严重时出现涌水涌砂甚至盾构机被埋的重大安全事故,必须要保障盾尾密封的效果[3]。

虽然盾构技术的发展已经较为成熟但是由于地质条件的复杂多变以及管理水平上的差异,盾尾刷密封损坏引起整个盾尾密封系统失效的情况时有发生,处置不当会造成严重的工程安全事故。2018年2月佛山市轨道交通2号线一期工程土建一标段盾构区间右线工地因盾尾密封系统被外部水土压力击穿出现严重渗漏,形成的透水涌砂通道从而使隧道周边地基被掏空,引发盾构机姿态出现突变造成管片隧道结构处于扭、拉、压和弯不利受力和大变形而坍塌,大量泥砂在丰富的地下水作用下形成了快速泥砂流涌入隧道,最终造成12人死亡,直接经济损失约5323.8万元[4]。

盾尾密封问题已经引起了工程界和学术界的不断重视。Chao等[5]根据一些工程事故实例中的结构与力学特征分析了多层盾尾密封系统在不同荷载类型下由于外部水土压力与油脂腔内压力不平衡以及盾构机姿态变化或施工不当导致的盾尾间隙增大进而导致盾尾密封失效的情况。关于盾尾刷的设计选型与性能试验方面,李奕等[6]总结出传统盾尾刷存在的一系列缺陷。同时结合各自所研究的实际工程对象,李奕等[6]、霍志光[7]对盾尾刷进行创新设计,通过一系列措施,对保护板、钢丝和压紧板结构及特性的优化,提高了盾尾刷的抗压性能。根据盾尾密封的实际失效形式,耐磨性与弹性是评估盾尾刷的两个关键性能。沈桂丽等[8]运用液压原理、PLC及运算放大控制原理,通过对动力参数和控制系统的详细研究,设计出一台套用于检测盾尾刷耐磨性和弹性的试验平台,通过测试耐磨性和弹性,评价盾尾刷的质量。Wei[9]设计一套可模拟不同盾尾间隙工况条件下的盾尾刷加载模拟试验装置, 并对盾尾刷在不同的盾尾间隙下的工作状态(加载变形和破坏模式)进行了试验研究。Ye等[10]探究了盾尾刷对管片的荷载分布,并对不同钢板厚度的钢板盾尾刷以及钢丝盾尾刷在盾尾间隙240 mm情况下所产生的盾尾刷贴合力进行试验。钟小春等[11]建立盾尾刷-油脂腔密封系统密封单元试验装置,探讨了盾尾密封性能的影响因素。

以上总结中可以看出,目前主要针对盾尾刷设计和选材工程界开展一些实用性的研究工作,并设计了相关了的盾尾刷试验平台。但对于盾尾刷试验及成果分析总结,以及其性能评价方法缺乏系统的研究。本文基于中铁隧道集团设备公司开发的盾尾刷及盾尾刷试验平台开展了盾尾刷动态与静态的盾尾刷压缩试验,引入盾尾刷贴合力与弹性系数这对力学指标以及压紧板残余高度、残余角度等盾尾刷结构指标作为盾尾刷力学性能的评价指标,结合盾尾刷密封油脂逃逸试验,建立了盾尾密封性能与盾尾刷力学性能之间的关系,系统地探讨了盾尾刷性能评价方法。

1. 盾尾刷及试验装置

1.1 盾尾刷构造及尺寸示意图

盾尾刷是保障盾尾密封的关键构件,焊接在盾壳上,与拼装管片共同形成2~3道环形空腔,并向腔中泵入油脂,确保盾尾密封效果及安全。

试验中所用的盾尾刷样品的构造及细部尺寸见图 1,其主要由保护板(前板)、钢丝和压紧板(后板)3部分组成,前板由4块100 mm×160 mm×5 mm不锈钢钢板分两层构成,后板由2块150 mm×105 mm×5 mm和2块150 mm×205 mm×5 mm不锈钢钢板分两层错缝搭接构成,搭接宽度为50 mm。压紧板与水平底座钢板初始夹角55°,中间夹有4层15 mm厚度钢丝,呈阶梯状布置,相邻层长度相差20 mm。

1.2 盾尾刷动态压缩试验装置及试验方法

盾尾刷压缩试验平台由试验台、支架、固定盾尾刷的试验基座、液压油缸、压力传感器及显示器、操作台等主要部分组成,装置如图 2。

(1)将液压油缸升起,把待进行试验的盾尾刷固定在试验台上,确保安装位置准确并稳固。

(2)通过操作台调节油缸行程上下限,控制单次压缩油缸往复时间,调节完毕即可开始试验。

(3)通过直尺和量角器测量盾尾刷压紧板残余高度及其与底座平板残余角度。通过压力传感显示器,记录盾尾刷压缩过程中不同盾尾间隙下的接触压力数据,该压力可以反映盾尾刷与管片环外壁的贴合紧密程度,将此接触压力定义为盾尾刷贴合力。

(4)记录盾尾刷经过1次、50次、100次、200次、400次、800次、1000次压缩时盾尾刷贴合力以及压缩后的压紧板残余高度及其与基座平板的残余角度等数据。

1.3 盾尾刷静态压缩试验装置及试验方法

盾尾刷静态压缩试验同样在盾尾刷压缩试验平台上进行。前3个步骤与动态压缩试验完全相同,静态压缩试验第4步为将盾尾刷压至设定的盾尾间隙并保持,记录0~48 h盾尾刷贴合力的数据变化。

1.4 盾尾密封系统油脂逃逸试验

工程上常常将油脂损失量作为评价盾尾密封性能好坏的指标。为了将盾尾刷力学性能与油脂损失量联系起来,开展了盾尾刷密封系统油脂逃逸试验。油脂逃逸压力是指在一定密封油脂注入压力下,密封油脂开始从盾尾刷与管片之间的缝隙或者盾尾刷之间的缝隙发生被动逃逸时的油脂压强值。超过油脂逃逸压力时油脂的损耗将明显加大,因此研究油脂逃逸压力及油脂逃逸速率对于盾尾刷密封系统意义重大。很显然,油脂发生逃逸是油脂压力超过外部土水压力或者盾尾空隙浆液压力的结果,因此下文中的油脂压力考虑为油脂腔中的实际油脂压力与外部压力之差。

本试验采用逐级增压的油脂压力施加方式,起始压力为0.3 MPa,压力梯度为0.3 MPa,共4级:0.3,0.6,0.9,1.2 MPa。测量在50,75,90 mm3种盾尾间隙在使用锥入度236.6的油脂时的逃逸压力、逃逸速率的变化规律,具体试验装置示意图及照片见图 3。

2. 盾尾刷贴合力变化规律分析

2.1 盾尾刷动态压缩试验贴合力影响因素分析

在实际盾构施工中,受盾构姿态变化、管片拼装等影响,盾尾间隙一般情况下在50~110 mm发生变化,不同盾尾间隙下盾尾刷的贴合力的不同,进而会影响到盾尾密封系统的密封性。

为得到不同盾尾间隙状态下盾尾刷弹性性能的变化情况,本文采用盾尾刷动态压缩试验,设计4种盾尾间隙110,90,75,50 mm,测试其弹性性能变化情况。需要说明的是,在实际工程中盾尾间隙是盾尾与管片之间的间隙即盾尾内径与管片外径之差。在本试验中盾尾间隙是盾尾刷压缩产生最大变形时盾尾刷此时的残余高度,如图 4所示。

(1)下压次数的影响

不同盾尾间隙下盾尾刷的贴合力随下压次数变化情况试验结果如图 5。通过对比四种不同盾尾间隙下盾尾刷反复压缩后贴合力变化情况发现,随着下压次数的增多,不同盾尾间隙下的盾尾刷贴合力均有所减小,盾尾刷弹性性能均有不同程度的降低,且前期(0~200次动态压缩)盾尾刷贴合力损失最为集中,当下压次数达到400次以上时,贴合力变化不明显,超过600次以后基本稳定。

累计压缩至1000次时,盾尾间隙90 mm时,贴合力为396 N左右,约为初始值的65%;盾尾间隙75 mm时,贴合力为1000 N左右,约为初始值的77%;盾尾间隙位于最小值50 mm时,贴合力为1360 N左右,为初始值的90%。在常见的盾尾间隙60~90 mm,贴合力的损失率大约为10%~35%。

(2)盾尾间隙的影响

为进一步分析动态压缩试验中盾尾刷弹性性能的变化情况,将累计压缩1,50,200,400,800,1000次时的盾尾刷贴合力随压缩量(盾尾间隙)变化的情况加以统计,结果如图 6所示。

从图 6可以看出,贴合力在盾尾间隙90 mm出现了突变,随着盾尾间隙进一步减少,贴合力快速增加,当压缩至极限50 mm,贴合力增长又呈现了趋缓的趋势。这主要是因为盾尾刷由保护板、钢丝束和压紧板复合而成的构件。当盾尾间隙较大时,主要由保护板承担压力荷载;盾尾间隙进一步减少时,保护板、钢丝束和压紧板开始协同工作;进一步压缩至极限时,出现了明显了塑性,贴合力的增加趋势趋缓。

2.2 盾尾刷静态压缩试验贴合力分析

盾构掘进过程中,盾尾拼装管片环会发生一定量的上浮[12],盾尾刷被控制在60~100 mm盾尾间隙随着盾构机姿态发生缓慢变化,可以认为处于相对静止压缩状态。盾尾刷的动态压缩试验能否反映这种工作受力特性,还需开展盾尾刷静态压缩试验。将盾尾刷在盾尾间隙为50,75 mm下静态压缩48 h,分析其保护板与管片贴合力随时间变化情况,试验结果如图 7中红色曲线所示。试验发现,盾尾刷在静压状态下,其保护板与管片的贴合力随时间的增加而逐渐减小,减小趋势由快变慢,当静压40 h以上时,贴合力变化已较为缓慢,趋于一个稳定值。

2.3 动态与静态压缩试验结果对比

由于盾尾刷的静压试验时间成本高而动态试验则只需10 min即可完成,能否采用动态试验来对盾尾刷的力学特性性能评判,下面通过两者试验结果对比来说明。本小节以盾尾间隙50,75 mm为例进行比较,如图 7所示。

从中可以看出,盾尾间隙50 mm情况下,盾尾刷初始弹性性能相近的情况下,盾尾刷贴合力的损失均集中于各自试验的前半段,其中对于动态试验,前500次压缩造成的贴合力的损失占总损失的80%,对于静态试验来说,前24 h静压造成的贴合力的损失占总损失的86%,而当试验结束时,动态压缩1000次与静压48 h后盾尾刷的残余盾尾刷贴合力分别为1362.2,1366 N,盾尾间隙75 mm情况下则分别为980,1000 N,盾尾刷贴合力基本一致。因此,可以采用动态压缩试验代替静态压缩试验开展盾尾刷力学性能试验研究,提高试验效率。

3. 盾尾密封系统油脂逃逸规律分析

盾尾密封系统油脂逃逸试验记录了在盾尾间隙50,75,90 mm时,对于锥入度236.6的油脂,油脂逃逸速度与油脂压力关系,如图 8。油脂逃逸速率随着油脂压力的逐级增加而不断上升,当盾尾间隙为50 mm(盾尾刷贴合力较大)时,油脂逃逸速率与油脂压力基本呈线性增加趋势,而盾尾间隙为75,90 mm(盾尾刷贴合力较小)时,油脂逃逸速率随油脂压力升高呈非线性增大趋势,说明此时盾尾刷贴合力不足以平衡油脂腔内压力,引起密封失效。

盾尾密封系统油脂逃逸试验中采用的前后各并排两个的盾尾刷,其宽为400 mm,将试验测得的油脂逃逸速率换算成每环油脂逃逸量(对于常规盾构直径6.28 m),得出不同油脂压力下,每环油脂逃逸量与盾尾间隙的关系,如图 9。

4. 盾尾刷弹性性能评价指标探讨

4.1 盾尾刷失效模式探讨

实际工程中很多盾尾刷的损坏属于非正常磨损引起的,结合实际工程经验,总结出3种盾尾刷破坏模式。

(1)盾尾刷无显著磨损下油脂压力不足抵抗外部水土压力引起的密封失效。

(2)盾尾刷非正常损坏引起油脂逃逸导致油脂压力不足以抵抗外部水土压力引起的密封失效。

(3)盾尾刷被盾尾空隙中的砂浆侵入导致盾尾刷弹性丧失引起的密封失效。

后两种破坏模式的工程实际图片如图 10所示。本试验针对的是盾尾刷未损坏以及未硬化的情况。

4.2 弹性系数

实际工程中,由于盾构机姿态和管片姿态处于动态变化过程中,其盾尾间隙是也往往是变化的,其范围主要为通常为60~90 mm,极限时可达到50~110 mm。因此盾尾刷弹性变形能力应按照盾尾间隙50~110 mm来讨论。

盾尾刷的弹性系数定义为单位弹性变形下所需要施加的贴合力,即盾尾刷的弹性系数为其贴合力与弹性变形的比值。动态压缩800次后盾尾刷的弹性系数与盾尾间隙的关系如图 11所示。

从中可以看出,弹性系数与盾尾间隙的变化趋势整体可以分为盾尾间隙50~90 mm与90~110 mm两段线性变化,盾尾刷的弹性系数随盾尾间隙的减少而增大,其变化速率会在盾尾间隙90 mm前后发生突变。这是由于盾尾刷作为组合材料,当盾尾间隙较大,即变形量较小时,主要是由保护板进行受力;而当盾尾间隙逐渐较小,盾尾刷保护板、压紧板、钢丝刷等各个部分均逐渐参与受力,因此弹性系数也逐渐增大。

根据初始盾尾刷高度H0、盾尾间隙S、弹性变形占比α和弹性系数K可以按照下列公式计算盾尾刷的贴合力F:

F=Kα(H0−S)。 (1) 4.3 弹性与塑性变形分析

压紧板高度和压紧板与底座角度的变化情况也是评价盾尾刷弹性性能损失的重要参考因素,与盾尾刷贴合力相比是更为直观具象的指标。试验中,不同盾尾间隙下累计下压至1000次过程中盾尾刷压紧板高度和其与底座角度值分别见图 12,13所示。

通过对不同工况下的盾尾刷反复动态压缩可以发现,盾尾刷压紧板的高度和其与底座所呈角度有明显减小趋势,尤其以前100次压缩过程中减小趋势最为明显,经过1000次压缩后压紧板高度与压紧板和底座所呈角度趋于均趋于稳定,其值称为压紧板残余高度Hr、压紧板残余角度ψr,其中最不利状况下(最小盾尾间隙50 mm,反复压缩1000次),压紧板高度从初始192 mm下降至135 mm,其与底座所呈角度也从初始55.5°下降至35.5°。

盾尾刷单次压缩所产生的塑性变形量为前一次残余量与后一次残余量之差,进而通过压紧板高度计算得出盾尾刷的塑性变化量与压缩次数关系,如图 14。可以看出盾尾刷的塑性变形基本集中于前200次内,前200次压缩所造成的塑性变形占总塑性变形的85%。选取各个盾尾间隙下压1000次后的总塑性变形量与盾尾间隙作图,如图 15。可以看出总塑性变形量与盾尾间隙基本呈线性降低关系,各个盾尾间隙下弹性变形与塑性变形占总变形比例如图 16所示。弹性变形对总变形量的占比基本随着盾尾间隙的减少几乎线性减少,而塑性变形的占比情况则刚好相反。当盾尾间隙处于110 mm左右,弹性变形占比约为90%,此时盾尾刷的压缩主要为弹性变形;当盾尾间隙压缩至50 mm时,弹性变形占比仅为60%。

4.4 盾尾密封性能评价方法

总结盾尾刷动静态压缩试验,对于试验盾尾刷,不同盾尾间隙下的各个评价指标的对应关系见表 1。

表 1 盾尾刷力学性能指标Table 1. Mechanical parameters of shield tail brush盾尾间隙/mm 盾尾刷贴合力/N 压紧板残余高度/mm 压紧板残余角度/(°) 弹性系数/(N·mm-1) 50 1362.2 135 35.6 16 75 997.2 159 44.5 11.9 90 392 174 48 4.7 110 294 183 51.4 4.02 根据压紧板残余高度Hr、盾尾间隙S、弹性系数K可以按照下列公式计算盾尾刷的贴合力F。

F=K(Hr−S)。 (2) 以标准盾尾间隙75 mm为例,此时Hr=159 mm,S=75 mm,K=11.9 N/mm,代入式(2),计算得出盾尾刷贴合力F=999.6 N,与动态压缩试验中数据一致。因此,可以根据弹性系数采用式(2)计算计算获得盾尾刷贴合力。工程中一般要求最终盾尾刷的压紧板残余角度大于35°,这说明本试验盾尾刷性能优良。

盾尾密封能性主要依赖于盾尾油脂压力来抵抗盾尾空隙中的砂浆、泥水压力;而盾尾油脂压力的压力保持则依赖于盾尾刷与管片外壁之间的贴合力大小。盾尾密封工作性能如图 17所示,为了保证盾尾密封系统在盾构机和管片姿态不断动态变化中的密封性,需要确保盾尾刷贴合力不低于某一允许值,并且要维持稳定。工程上一般会使用油脂允许消耗量作为盾尾密封性的评价指标。一般来说,对于直径为6.28 m的常规盾构机掘进一环一般需耗时2 h,消耗油脂约为50~80 L[13]。

参考第3节所得出的每环油脂逃逸量与盾尾间隙的关系,同时考虑盾尾间隙又与盾尾刷贴合力、压紧板残余高度等评价指标密切相关,可以通过盾尾间隙将盾尾刷贴合力和每环油脂逃逸量建立关系。以油脂压力0.6 MPa为例,将每环油脂逃逸量60 L作为允许消耗量,其对应盾尾间隙约为83 mm,该盾尾间隙对应的盾尾刷贴合力约为710 N。由此做出盾尾密封系统的安全区域,如图 18中阴影所示。安全区域含义为当盾尾间隙位于50~83 mm,此时盾尾刷贴合力能够有效减少油脂的逃逸(保证每环掘进过程中油脂逃逸量小于允许值),且保持住油脂腔内压力,更好地平衡盾尾空隙中的泥水、注浆压力,形成良好的盾尾密封。因此可将710 N作为油脂压力0.6 MPa时保障盾尾密封性的盾尾刷贴合力允许值。

通过盾尾密封性能试验建立了油脂逃逸速率与盾尾间隙之间的关系,以及盾尾刷力学试验建立了盾尾刷的贴合力、压紧板残余高度、压紧板残余角度、盾尾刷弹性系数与盾尾间隙的关系,结合以上两方面的试验成果,从而可以只通过盾尾刷力学性能对盾尾密封系统的密封性能进行评价,避免开展盾尾密封逃逸试验。

5. 结论

(1)盾尾间隙50 mm情况下,1000次动态压缩与48静态压缩后盾尾刷贴合力分别为1362.2,1366 N,盾尾间隙75 mm情况下则分别为980, 1000 N,基本一致。因此,为提高试验测试效率,可采用动态压缩1000次后来评价盾尾刷力学性能。

(2)盾尾刷贴合力受压缩次数显著影响,其中随着下压次数的增多,盾尾刷贴合力不断减小,减小速率由快变慢。前期(0~200次动态压缩)盾尾刷贴合力损失最为集中,当累计下压次数达到600次以后,盾尾刷的各项弹性性能参数减小已非常缓慢,趋于稳定,总的贴合力损失约占初始贴合力的10%~35%。

(3)盾尾刷贴合力受盾尾间隙显著影响。当盾尾间隙压缩在90 mm以上范围内反复压缩盾尾刷时,贴合力随盾尾间隙的压缩变化小;当盾尾间隙进一步压缩至75 mm时,由于盾尾刷各部分参与受力,盾尾刷贴合力快速增加,进一步压缩至50 mm时,盾尾刷出现了明显了塑性,贴合力的增加趋势趋缓。

(4)盾尾刷的弹性变形占比随着盾尾间隙减少呈线性降低,相反其塑性变形占比随着盾尾间隙减少呈线性增加。当盾尾间隙110 mm,弹性和塑性变形占比分别为90%,10%;当盾尾间隙50 mm,弹性和塑性变形占比分别为60%,40%。

(5)盾尾刷弹性系数与盾尾间隙的变化趋势整体可以分为盾尾间隙50~90 mm,90~110 mm两段。总的趋势是盾尾刷的弹性系数随盾尾间隙的减少而增大。盾尾刷模量在盾尾间隙90 mm前后发生斜率突变与其贴合力在90 mm突变是一致的。

(6)形成一套关于密封盾尾刷性能的评价方法。首先通过油脂逃逸试验及每环管片掘进中的油脂允许损耗量判断出盾尾密封所需要最小贴合力,其次结合盾尾刷的弹性变形占比、盾尾间隙允许变化范围和盾尾刷弹性系数等评价指标确定盾尾刷贴合力,最后对比获得盾尾刷密封安全区域,以此来判断所选用的盾尾刷是否满足盾尾密封性能的要求。

-

表 1 标准考题EX1C安全系数计算结果汇总表

Table 1 The calculating results of the slope example EX1C

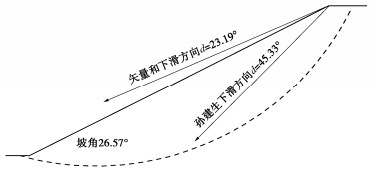

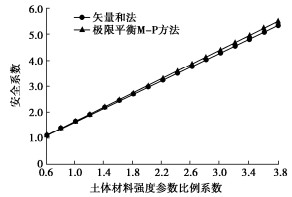

计算方法 安全系数 下滑方向/(°) 极限平衡法 推荐裁判答案Donald 1.3900 — SSA(Baker) 1.3900 — STAB(陈祖煜) 1.3850 — EMU 1.3900 — Fredlund 1.4060 — 平均值 1.3922 孙建生法 孙建生 1.4311 45.533 本文方法 矢量和法 1.3939 23.1938 -

[1] 孙建生. "矢量和法"抗滑稳定计算模型的力学概念错误[J]. 岩土工程学报, 2021, 43(5): 975–980. https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC202105028.htm SUN Jian-sheng. Mechanical concept errors in anti-sliding stability computational model of "vector sum method"[J]. Chinese Journal of Geotechnical Engineering, 2021, 43(5): 975–980. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC202105028.htm

[2] 李广信, 张丙印, 于玉贞, 等. 土力学[M]. 2版. 北京: 清华大学出版社, 2018. LI Guang-xin, ZHANG Bing-yin, YU Yu-zhen, et al. Soil Mechanics[M]. 2nd ed. Beijing: Tsinghua university Press, 2018. (in Chinese)

[3] 陈祖煜. 土质边坡稳定分析: 原理·方法·程序[M]. 北京: 中国水利水电出版社, 2003. CHEN Zu-yu. Soil Slope Stability Analysis[M]. Beijing: China Water Power Press, 2003. (in Chinese)

[4] DUNCAN J M. State of the art: limit equilibrium and finite-element analysis of slopes[J]. Journal of Geotechnical and Geoenvironmental Engineering, 1996, 122(7): 577–596. doi: 10.1061/(ASCE)0733-9410(1996)122:7(577)

[5] GUO M W, LI C G, WANG S L, et al. Vector-sum method for 2D slope stability analysis considering vector characteristics of force[J]. International Journal of Geomechanics, 2019, 19(6): 04019058. doi: 10.1061/(ASCE)GM.1943-5622.0001436

[6] 孙建生. 基于有限元应力载荷宏观刚性滑裂面极限平衡抗滑稳定计算理论[J]. 岩石力学与工程学报, 2018, 37(4): 862–875. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201804009.htm SUN Jian-sheng. Theoretical model of stability calculation of macro-rigid sliding planes with FEM stress load based on limit equilibrium[J]. Chinese Journal of Rock Mechanics and Engineering, 2018, 37(4): 862–875. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201804009.htm

-

期刊类型引用(6)

1. 刘耀徽,恩和得力海,黄亚平,张耘获,杨坪. 时移跨孔地震全波形反演方法在水泥搅拌桩检测中的应用研究. 地球物理学进展. 2024(05): 2078-2089 .  百度学术

百度学术

2. 张丁宁. 上海滨海平原区土的热物理指标与静力触探Ps值的关系研究. 城市道桥与防洪. 2022(07): 197-199+25 .  百度学术

百度学术

3. 贾剑青,赵阳阳,贾超,辛成平,张帮鑫. 湿陷性黄土地基水泥土搅拌桩加固效果研究. 铁道工程学报. 2022(07): 18-24 .  百度学术

百度学术

4. 何杨闽. 物联网全过程管控水泥搅拌桩关键技术研究. 珠江水运. 2021(11): 36-38 .  百度学术

百度学术

5. 王建梅. 高铁软弱斜坡段路基处理技术研究. 施工技术. 2020(07): 49-53 .  百度学术

百度学术

6. 赵洋洋,杨昌民. 基于RBF神经网络对基桩完整性的预测. 施工技术. 2020(S1): 69-72 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: