Experimental study on characteristics of rock fracturing by high-pressure foam

-

摘要: 针对钻爆法和机械法在岩石破碎工程中的弊端,基于泡沫的高黏性和可压缩性,提出了高压泡沫涨裂破岩技术。首先设计高压泡沫涨裂破岩装置,理论分析高压泡沫瞬间释放冲击岩石涨裂孔过程,搭建高压泡沫涨裂力测试装置并开展涨裂力影响试验,建立高压泡沫涨裂破岩试验系统,探讨不同空气体积分数时的泡沫涨裂特性,揭示高压泡沫涨裂破岩机理。研究表明:高压泡沫释放时,能够在涨裂孔内产生比泡沫初始压力更高的涨裂力,但涨裂力随泡沫空气体积分数增加而先增大后减小,高压泡沫涨裂破岩经历了裂纹初生、裂纹扩展、涨裂抛掷、涨裂结束4个阶段,破岩重量随泡沫空气体积分数的增加而先增大后减小,当空气体积分数为60%时,由高压泡沫冲击涨裂孔产生的压应力波在岩石上表面反射形成的拉应力造成岩石破坏形式为涨裂坑,空气体积分数为70%~90%时,泡沫涨裂形式为大块岩石分离,这主要是由孔底直角处应力集中效应造成。Abstract: In view of the shortcomings of the drilling and blasting method and the mechanical method in rock breaking engineering, based on the high viscosity and compressibility of foam, the rock-fracturing technology by high-pressure foam is proposed. Firstly, the rock fracturing devices by high-pressure foam are designed, the process of high-pressure foam instantaneous release to boreholes is theoretically analyzed, and then the testing devices for rock fracturing force by high-pressure foam are built and the relevant experiments are carried out. By using the developed experimental system of rock fracturing by high-pressure foam, the foam-fracturing characteristics with different air volume fractions are investigated, and the mechanism of high-pressure foam fracturing is revealed. The results show that when it is released, the high-pressure foam can produce a higher fracturing force than the initial foam pressure, but the fracturing force increases and then decreases with the increase of the air volume fraction of foam. The high-pressure foam fracturing goes through four stages of crack initiation, crack expansion, crack separation and end of cracking. The rock-breaking weight increases and then decreases with the increase of air volume fraction. When the air volume fraction is 60%, the rock-breaking form is blasting crater, which is mainly caused by the tensile stress generated by the compressive stress waves reflected on the rock upper surface. When the air volume fraction is 70%~90%, the rock-breaking form is stripped large stones, which is mainly caused by the effects of the stress concentration at the bottom of boreholes.

-

Keywords:

- high-pressure foam /

- rock fracturing /

- crack propagation /

- fracturing force

-

0. 引言

岩石破碎是煤矿巷道掘进、交通隧道开挖等工程中的重要组成部分,目前工程上常用的岩石破碎方法为钻爆法和机械法。钻爆法采用向钻孔中填充化学炸药爆炸的方式破碎岩石,在硬岩巷道的破碎效果较好,但对软岩或节理发达的岩石巷道超欠挖严重[1]。常规钻爆法爆破时会产生有毒有害气体、粉尘、火花、噪声等,对围岩损伤大,危害人员健康,降低施工效率[2]。机械法破岩主要有悬臂式掘进机和全断面隧道掘进机(tunnel boring machine,TBM),悬臂式掘进机截割头上安装有锥形截齿,岩石在截齿的切削作用下破碎,TBM刀盘上配备有盘形滚刀,岩石在滚刀贯入过程中受到挤压、拉伸和剪切的综合作用而破坏。然而,当破碎硬岩或高地应力环境时,机械刀具磨损严重,频繁换刀降低了掘进效率[3]。因此,研究新的岩石破碎方法,提高岩石破碎效率,为巷道掘进和隧道开挖提供新的解决方案。

对钻爆法的研究普遍认为岩石是受到爆炸产生的应力波动态作用和爆生气体的准静态作用下而破碎[4]。基于此,通过改变爆破介质,提出了液态CO2相变致裂破岩技术,利用液态CO2相变瞬间释放高压CO2气体至钻孔中破碎岩石[5]。何志坚等[6]试验研究发现CO2相变致裂产生的应力波峰值随传播距离的增加而呈指数减小。Zhang等[7]认为钻孔底角处的直角结构容易造成应力集中效应并形成微裂纹,高压CO2侵入微裂纹造成裂纹尖端应力集中,叠加“气楔效应”,促使微裂纹继续扩展形成宏观裂纹。然而,由于气体黏度较低,涨裂时孔内CO2气体很快泄露,因此,需要较高的CO2初始压力(约150 MPa),对CO2致裂器的耐压性和密封性提出了较高的要求[8]。为了提高压裂介质黏度及密封性,研究人员借鉴水力压裂,将气相添加至液相中充分混合,提出了泡沫压裂,泡沫的黏度和可压缩性较高,具有较好的密封性。

当泡沫压裂产生裂纹时,随着压缩气体膨胀,泡沫在岩石裂缝中保持较高压力而不会迅速泄漏[9]。与液态CO2相变致裂破岩不同,泡沫压裂采用准恒压压裂,而非高压泡沫瞬间释放,因此,泡沫压力对岩石为准静态作用。试验表明,泡沫压裂产生的裂缝宽度和长度比普通水力压裂的更大,且耗水量更少[10],储层伤害小,能够产生复杂的扭曲裂缝网络[11]。Gu等[12]研究发现采用中等空气体积分数的泡沫压裂效果较好。

由上述研究可以看出,采用泡沫作为压裂介质能够有效提高岩石的破碎效果,然而泡沫压裂以准静态压力作用于岩石,岩石能够产生裂纹网络但却无法完全破碎,且单次耗时较长。为此,考虑将泡沫压力以动态作用加载于岩石内部,提出了高压泡沫涨裂破岩技术。相关文献对高压泡沫涨裂破岩的可行性进行了试验[13],但对孔内泡沫涨裂力和泡沫空气体积分数的影响研究较少。因此,基于本课题组研制的高压泡沫涨裂破岩装置[14],搭建泡沫涨裂力测试装置,探究泡沫初始压力和空气体积分数对泡沫涨裂力的影响,建立高压泡沫涨裂破岩试验系统,分析泡沫涨裂过程,分析泡沫空气体积分数与涨裂破岩特性之间关系,并揭示高压泡沫涨裂破岩机理。

1. 高压泡沫涨裂破岩过程理论分析

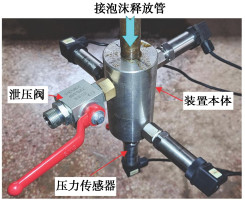

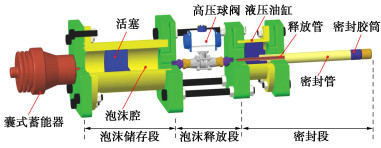

1.1 高压泡沫涨裂破岩装置

高压泡沫涨裂破岩装置结构如图 1所示,其主要由泡沫储存段、泡沫释放段、密封段组成。该装置工作步骤为:首先,将密封管插入到岩石涨裂孔中,控制液压油缸推动密封管向前位移,挤压密封胶筒变形填充密封管与岩石涨裂孔之间的间隙,并形成密封,随后,通过泡沫入口将高压泡沫单向注入到泡沫腔中,最后,当泡沫腔中的泡沫压力达到预设值后,打开高压球阀,高压泡沫由释放管瞬间释放至岩石涨裂孔中破碎岩石。

1.2 高压泡沫对钻孔冲击作用

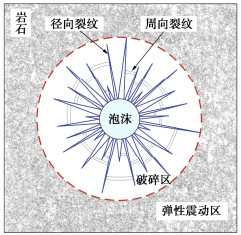

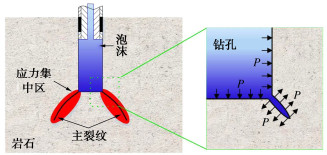

当高压泡沫瞬间释放至岩石涨裂孔内时,高速泡沫射流冲击涨裂孔,导致孔内压力瞬间升高,在岩石内部产生强烈的冲击波,若该冲击波作用于岩石所产生的压应力大于岩石的动态抗压强度,则岩石产生受压破坏。随着该冲击波向岩石内部传播,一方面由于波面半径扩大,单位面积岩石所受到的冲击波能量减小,另一方面,冲击波在岩石内部传播能量随着传播距离的增加而逐渐减小,并转化成压缩应力波,若该压缩应力波小于岩石的动态抗压强度,则岩石不会被破坏。然而,由于岩石宏观表现为脆性,当涨裂孔周围岩石受到径向方向的应力时,会造成径向裂纹及周向裂纹[15],如图 2所示。

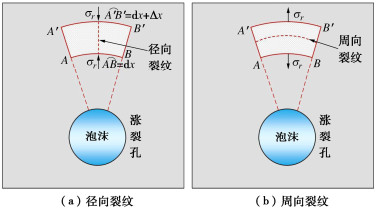

径向裂纹产生机理如图 3(a)所示。在涨裂孔周围取一线性微元AB,两点之间距离为dx,当该微元受到高压泡沫冲击涨裂孔所产生的压缩应力波作用时,AB两点沿径向向外位移至A′B′,同时,A′B′之间距离变为dx+Δx,在此过程中产生了周向拉伸应力,当该周向拉伸应力大于岩石抗拉强度时,即在岩石涨裂孔周围产生沿径向方向的裂纹。

随着径向裂纹的产生,涨裂孔内的泡沫压力急剧降低,之前受到径向压缩的岩石能量快速释放,岩石沿径向向内回弹,如图 3(b)所示,AB之间距离重新变为dx,并在岩石内产生了沿径向向内的拉伸应力,当该径向拉伸应力大于岩石抗拉强度时,在涨裂孔周围产生周向方向的裂纹,径向应力σr与周向应力σθ关系为

σr=Pˉrα, (1) σθ=bσr。 (2) 式中:P为高压泡沫作用于岩石涨裂孔上的泡沫峰值压力;¯r为比例距离,为岩石内某一点与涨裂孔中心之间的距离和涨裂孔半径比值;α为应力波衰减指数;b为侧向应力系数,b=μd/(1-μd),μd为岩石动态泊松比。

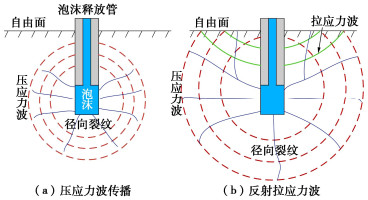

当岩石存在自由面时,如图 4所示,高压泡沫冲击涨裂孔时产生了以涨裂孔为中心向外传播的压缩应力波,随着压应力波的传播,其首先接触到岩石自由面,并在自由面处发生应力波反射,如图 4(b)所示,一部分压应力波反射形成拉应力波,以相反方向进入到岩石内,由于岩石的抗拉强度约为其抗压强度的1/10,当该拉应力波产生的拉伸应力大于岩石的抗拉强度时,岩石产生裂纹并破坏。随后,泡沫以准静态压力作用于裂纹面,同时泡沫膨胀,促使岩石表面隆起,岩石被抛掷并形成破碎坑。

2. 高压泡沫涨裂力试验研究

2.1 试验装置

高压泡沫瞬间释放冲击岩石涨裂孔时,在岩石涨裂孔内产生了变化的涨裂力,由于涨裂破岩时间极短,且岩石涨裂孔在高压泡沫的强烈冲击作用下被完全破碎,直接在岩石涨裂孔中测量高压泡沫涨裂力难度较大。因此,采用碳钢加工了如图 5所示的高压泡沫涨裂力测试装置,该装置为内部中空,用来模拟岩石涨裂孔。装置本体上侧通过螺纹连接高压泡沫涨裂破岩装置释放管,侧面安装有泄压阀,底部安装有压力传感器。

涨裂力测试试验开始前,关闭泄压阀,向高压泡沫涨裂破岩装置泡沫腔注入高压泡沫,通过调整气液比控制高压泡沫中的空气体积分数,当泡沫腔内的泡沫初始压力达到预设值后打开高压球阀,高压泡沫被瞬间释放至该涨裂力测试装置内,记录并分析该过程中压力传感器数据。

涨裂力测试装置本体内径为50 mm,泡沫释放管内径为16 mm,压力传感器量程为0~20 MPa,测量精度0.5%,输出电压0~10 V。

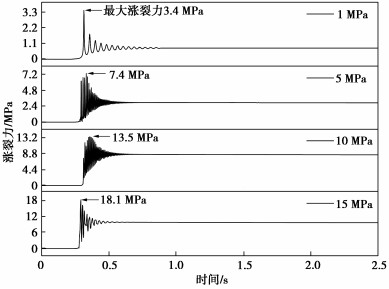

2.2 泡沫初始压力

泡沫初始压力指的是泡沫腔中的预设压力,泡沫初始压力的选取参考水力压裂试验,岩石内部裂纹发育阶段时的水压范围为7.52~15.49 MPa[16]。由于高压泡沫冲击岩石涨裂孔时为动载荷,因此,分别设置泡沫初始压力为1,5,10,15 MPa,涨裂力测试装置内部深度设置为120 mm,泡沫空气体积分数为70 %。不同泡沫初始压力释放时涨裂孔内的涨裂力变化规律如图 6所示。

由于涨裂力测试装置为密闭空间,在高压泡沫被释放瞬间,孔内涨裂力随之迅速升高,而泡沫释放管内的高速泡沫在惯性作用下继续向涨裂孔移动,且空气的可压缩性较高,孔内的泡沫被后续的高速高压泡沫持续压缩,产生类似“水锤效应”,孔内泡沫被“过压缩”,孔内泡沫压力继续升高。随后,“过压缩”的泡沫势能被释放,泡沫压力不断振荡,最终由于泡沫释放导致其总体积增加,泡沫压力减小并趋于稳定。这种变化的涨裂力在岩石内部产生了如第1节中所述的冲击应力波,应力波在岩石内传播,最终岩石受到应力波产生的拉应力而产生裂纹。

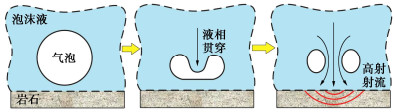

从微观角度看,当高压泡沫被瞬间释放时,含有大量类球形气泡的泡沫射流高速冲击岩石涨裂孔,气泡破碎在岩石内部形成冲击应力波。具体来看,当高压泡沫冲击至岩石涨裂孔内时,泡沫中气泡直接作用于岩石表面,如图 7所示,受到岩石表面附近不均匀压力梯度和气泡弹性的影响,导致气泡靠近岩石表面一侧具有较小的移动速度,同时远离岩石表面的一侧移动较快,受到液体惯性的影响,气泡壁面上形成凹形区域,最终在凹形区域贯穿气泡,由于凹形区域导致气泡直径变小,气泡壁面处速度急剧升高,形成高速射流,高频冲击岩石表面,在岩石内部形成冲击应力波。

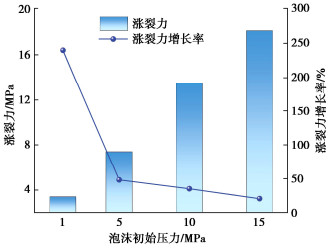

如图 8所示,随着泡沫初始压力的增加,涨裂力的最大值基本成线性增加,涨裂力最大值分别为3.4,7.4,13.5,18.1 MPa,与泡沫初始压力相比,涨裂力最大值增长率逐渐减小。高压泡沫释放时形成高速气液两相射流,其涨裂力与泡沫初始压力之间的关系可参考水射流破岩理论,射流作用于靶面上的最大打击力与射流压力成正比[17]:

F=π d2P。 (3) 式中:F为射流打击力(N);d为泡沫释放管内径(mm);P为泡沫初始压力(MPa)。

因此,高压泡沫冲击涨裂孔时形成的涨裂力与泡沫初始压力成正比关系。当以一定初始压力的高压泡沫冲击岩石涨裂孔时,能够在涨裂孔内产生比泡沫初始压力更高的涨裂力,从而破碎岩石。

2.3 空气体积分数

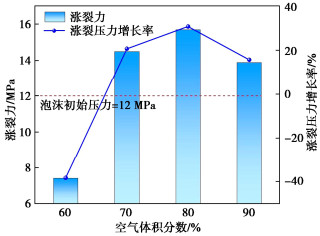

按照泡沫中的空气体积分数,可将泡沫划分为湿泡沫和干泡沫,湿泡沫中空气体积分数小于50%,干泡沫中空气体积分数大于97%。当其空气体积分数较小时,由于发泡液不可压缩,空气可压缩,而泡沫涨裂能量主要来源于压缩空气的势能,较少的空气体积分数导致高压泡沫的涨裂能量较小。而当空气体积分数较高时,泡沫释放时形成类似空气射流,赵旭[18]研究了高压氮气冲击煤岩体时的致裂压力变化,由于气体的可压缩性较高,导致高压氮气释放后的峰值压力值略小于初始氮气压力。适宜用于岩石涨裂的泡沫应介于干泡沫和湿泡沫之间,因此,分别设置泡沫的空气体积分数为60%~90%,不同空气体积分数泡沫释放冲击涨裂孔时的涨裂力变化规律如图 9所示。

当泡沫中的空气体积分数为60%时,其涨裂力小于泡沫初始压力,为7.4 MPa,当泡沫中的空气体积分数为80%时,其涨裂力达到最大值15.7 MPa,随后当空气体积分数增加至90%时,其涨裂力略有减小,为13.9 MPa。说明由于空气含量的增加,泡沫中的发泡液减小,泡沫总体涨裂能量减少,因此,作用于钻孔内的涨裂力减小。

3. 高压泡沫涨裂破岩试验分析

3.1 试验方案

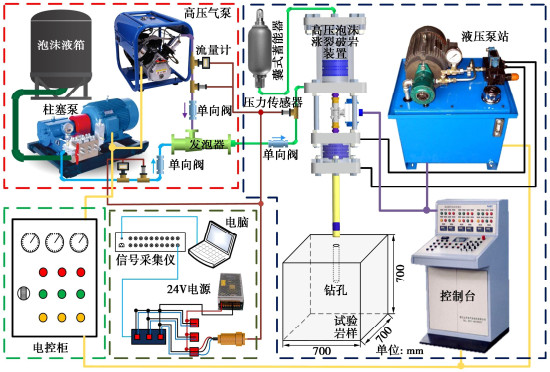

首先搭建了如图 10所示的高压泡沫涨裂破岩试验系统,泡沫液箱中为预先添加了浓度0.6%的表面活性剂为十二烷基硫酸钠并充分混合后的纯净水,采用柱塞式高压水泵和往复式高压气泵为发泡器提供稳定连续的气液输入,泡沫发生器采用文丘里式和螺旋叶片式组合的方式,通过调整气液流量比控制生成泡沫的空气体积分数。高压泡沫涨裂破岩装置内泡沫腔最大容积为5 L,利用液压泵站控制液压阀组方向轴向压缩密封胶筒,实现密封胶筒与钻孔之间间隙的密封,并对高压泡沫生成及涨裂过程中的泡沫压力信号进行采集。

为了达到涨裂过程中涨裂孔的密封效果,设计了如图 11所示的密封胶筒,密封胶筒由丁腈橡胶制成,内径为Φ25 mm,外径Φ46 mm,高度50 mm。由图 1中液压油缸推动密封管沿轴线移动,压缩密封胶筒在有限空间内变形以实现对岩石钻孔的密封。

天然岩石中往往存在大量节理、裂缝等缺陷,导致试验的不可控因素,对岩石破碎的研究中常常采用混凝土岩样进行试验。因此,采用硅酸盐水泥、建筑石膏和黄沙以质量比3∶1∶6配置混凝土试验岩样,岩样尺寸为700 mm×700 mm×700 mm,养护完成后,按照《工程岩体试验方法标准:GB/T 50266—2013》中要求,加工标准试件用于岩石物理参数实验。取3组岩样测量得到的单轴抗压强度及抗拉强度平均值,岩样的主要物理力学参数见表 1。根据顾大钊[19]提出的模拟岩石材料相似准则,表 1中的试验岩样可以近似模拟抗压强度36.4 MPa和抗拉强度3.3 MPa的砂岩。

表 1 试验岩样物理力学参数Table 1. Physical and mechanical parameters of artificial rocks密度/

(kg·m-3)弹性模量/

GPaUCS/

MPaBTS/

MPa泊松比 黏聚力/

MPa内摩擦角/

(°)断裂韧度/

(N·mm3/2)2030 3.9 14.2 1.3 0.23 2.7 35.6 16.7 试验结束后,采用激光三维扫描系统对涨裂结束后的岩石进行模型重构,获取岩石形貌特征和破碎重量,扫描精度为0.05 mm。

3.2 涨裂破岩过程

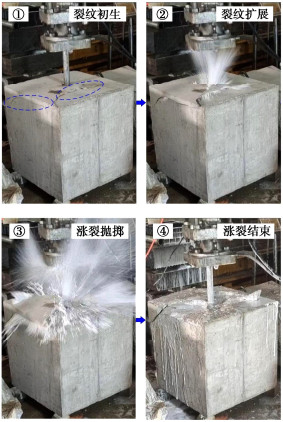

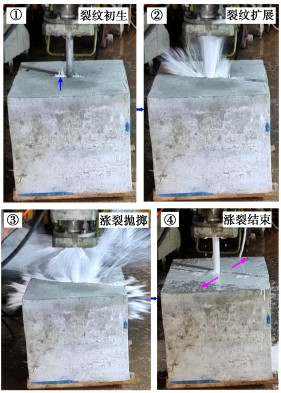

首先在岩石上表面中心位置处钻取直径Φ50 mm,深度为140 mm的涨裂孔,将高压泡沫涨裂破岩装置密封管插入到涨裂孔中并进行密封,通过调整高压水泵和高压气泵出口压力和流量,将泡沫腔内的泡沫初始压力设置为16.5 MPa,泡沫空气体积分数60%,岩石涨裂破碎过程如图 12所示。

从图 12岩石涨裂破碎过程可以看出,岩石的最终破碎形式为涨裂坑。岩石的破碎过程可分为4个阶段,在裂纹初生阶段,岩石受到高压泡沫冲击涨裂孔产生的应力波作用,在岩石上表面钻孔周围产生了明显的初始裂纹,但裂纹宽度较小且无泡沫溢出;在裂纹扩展阶段,裂纹在高压泡沫的作用下宽度变宽,高压泡沫开始从裂纹中喷射出;在高压泡沫的持续冲击下,裂纹贯通,大块岩石被破碎,并被抛掷到试验场地周围,一部分破碎的岩石被抛掷在岩石表面,在岩石表面形成漏斗状的涨裂坑。

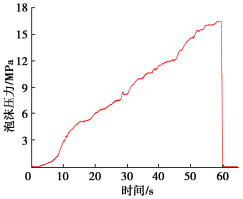

图 13为空气体积分数60%时涨裂过程中泡沫压力随时间的变化曲线,在准备阶段,泡沫压力逐渐升高至16.5 MPa,随后高压泡沫被瞬间释放至涨裂孔内,岩石被破碎,泡沫压力下降至0,涨裂全过程约60 s。

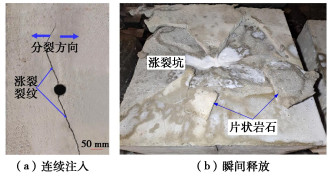

图 14分别为泡沫以连续注入方式和瞬间释放方式时岩石涨裂效果,连续注入指的是高压泡沫涨裂破岩装置中的高压球阀始终为开启状态,泡沫在增压过程中其压力始终作用于岩石涨裂孔内,泡沫压力对岩石涨裂孔的作用力为准静态作用,而无冲击过程。由图中可见,当泡沫为连续注入时,仅在岩石表面产生两条主裂纹,裂纹宽度较窄,破碎的岩石未能从试验岩样本体上分离。当泡沫为瞬间释放时,泡沫对岩石涨裂孔具有冲击作用,岩石被破碎为众多小石块,并被抛掷在涨裂面周围。

岩石破碎形式为大块岩石分离时的泡沫涨裂过程如图 15所示,试验参数为:涨裂孔直径Φ50 mm,深度140 mm,泡沫压力16.5 MPa,泡沫空气体积分数为90%。在裂纹初生阶段,钻孔周围已产生与岩石上表面贯通的裂纹,少量高压泡沫进入裂纹通道,并由岩石上表面喷射出;在裂纹扩展阶段,高压泡沫作用于裂纹面,促使裂纹继续扩展至岩石左右侧面;高压泡沫由贯通的裂纹通道,经岩石上表面和左右侧面喷射出,高压泡沫被喷射至试验场地周围,最终破碎形式为从试验岩样主体上分离出一大块岩石。

3.3 泡沫空气体积分数

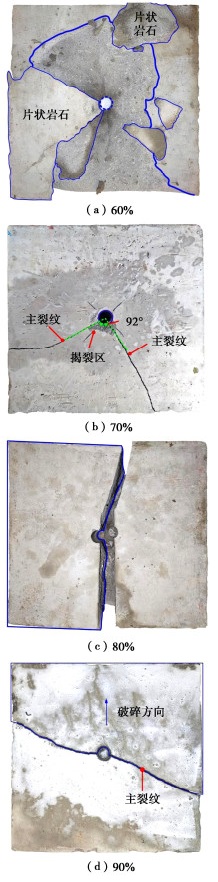

根据第2节中对泡沫不同空气体积分数时涨裂力的研究,通过控制高压水泵和高压气泵出口压力和流量,生成不同空气体积分数的高压泡沫。试验中泡沫空气体积分数分别设置为60%,70%,80%,90%,涨裂孔直径为50 mm,深度140 mm,泡沫初始压力设置为16.5 MPa。不同泡沫空气体积分数下的岩石破碎结果如图 16所示。

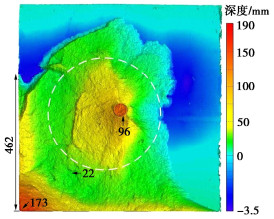

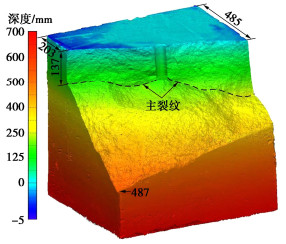

当泡沫空气体积分数由60%增加至90%时,岩石涨裂破碎效果由涨裂坑转变为大块岩石分离。当空气体积分数为60%时,岩石涨裂形式为涨裂坑,破碎的片状岩石被抛掷在岩石钻孔周围及地面上,图 17为三维扫描重构形貌后形成的深度云图,涨裂坑最深度为96 mm,在涨裂坑外围最深处达到了173 mm,即图中岩石左下角黑色箭头处,此处深度较深主要是由于高压泡沫冲击钻孔形成的应力波,在岩石左侧面及下侧面反射形成的拉应力波叠加形成的。当空气体积分数为70%时,在岩石表面形成两条夹角约为92°的主裂纹,并在钻孔周围形成小面积的揭裂区。当空气体积分数为80%和90%时,在岩石表面形成两条夹角接近180°的主裂纹,高压泡沫涨裂破碎形式均为大块岩石分离。

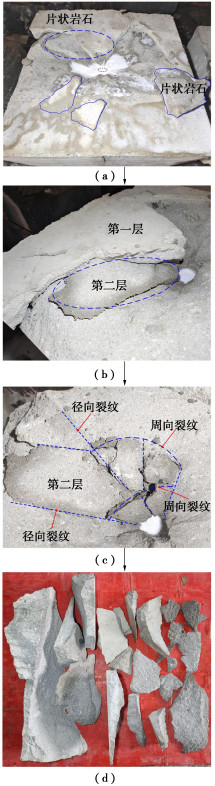

将图 16(a)中左下角的片状岩石移开后,可以更清晰地阐明片状岩石特征及岩石涨裂破岩机理,如图 18所示。从图 18(a)和图 18(b)中可以看出,岩石表面分布着由高压泡沫涨裂形成的片状岩石,在图中左上角虚线框位置,形成了分层的片状岩石。将第一层片状岩石揭开后,第二层的片状岩石分布特征如图 18(c)所示。第二层已破碎的片状岩石之间出现明显的径向与周向裂纹,这是由压应力在钻孔周围传播导致的,类似的裂纹破坏形式在出现在钻爆法试验中[20]。收集所有破碎后的岩石如图 18(d)中所示,破碎后的岩石基本上呈片状,这是岩石受拉破坏的典型形式[21]。

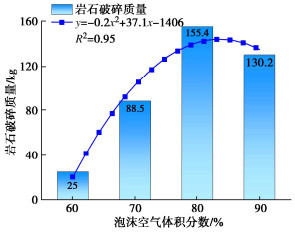

对不同泡沫空气体积分数条件时的岩石破碎重量进行统计,结果如图 19所示,随着泡沫空气体积分数的增加,岩石破碎重量分别为25,88.5,155.4,130.2 kg,岩石破碎质量随着泡沫空气体积分数的增加而先增加后减小,与第2节中不同泡沫空气体积分数条件下涨裂力最大值变化规律一致。当泡沫中空气体积分数逐渐升高,在相同压力下泡沫被瞬间释放时,较高的空气体积分数能够释放更多体积的泡沫至岩石钻孔中,泡沫中储存的涨裂能量更高,在岩石钻孔中形成更高的应力波峰值,岩石破碎体积增多,破碎形式更偏向于大块岩石分离。但是当泡沫空气体积分数增加至90%时,泡沫中的液体含量过少,泡沫冲击涨裂孔时产生的涨裂力及岩石破碎质量减少,岩石涨裂效果降低。

为了定量分析高压泡沫涨裂破岩的经济性,比能耗(specific energy,SE)被定义为破碎单位体积岩石所消耗的涨裂能量。当高压泡沫涨裂破岩时,其涨裂能量主要来源于储存在泡沫腔中高压泡沫内压缩空气的势能,空气中78.1%为氮气,因此,采用氮气参数近似计算高压泡沫释放膨胀做功[22]:

E=∫VeV0pdV=p0VK−1[1−(pep0)K−1K], (4) SE=EW。 (5) 式中:E为涨裂能量(kJ);p0为泡沫压力(MPa);pe为环境压力(MPa);V为泡沫中气体在一定压力下的体积(L);K为绝热系数,氮气取1.4;W为岩石破碎体积(m3)。

通过泡沫腔容积5 L和泡沫空气体积分数计算得到泡沫中气体体积,分别为3,3.5,4,4.5 L,根据涨裂参数及式(4)计算得到涨裂能量分别为94.97,110.81,126.64,142.47 kJ,由试验岩样密度换算得到岩石破碎体积,则由式(5)可得不同泡沫空气体积分数下岩石破碎比能耗分别为7.71,2.54,1.65,2.22 MJ/m3,破岩比能耗随着空气体积分数的增加表现为先减小后增大,当空气体积分数为80%时破岩比能耗达到最小。

空气体积分数为90%时岩石涨裂效果三维扫描结果如图 20所示。当空气体积分数为90%时,岩石涨裂破碎范围扩大,岩石左侧面裂纹拐角距离岩石上表面深度约137 mm,与钻孔深度140 mm几乎相同,同时使得试验岩样在上表面左侧仅剩余约203 mm的未损伤长度,在上表面右侧剩余约485 mm长度的未损伤岩石,在岩石上造成的损伤最深度达到了约487 mm,岩石破碎效果显著。

结合上述涨裂结果分析可得,由于在岩石涨裂孔底角处的特殊结构,在钻孔底角处产生应力集中现象,导致了主裂纹首先从钻孔底角处产生,然后扩展到自由面,但随着裂纹的扩展,泡沫涨裂能量降低,裂纹扩展路径逐渐变得模糊,如图 21中所示,裂纹产生的位置与Zhang等[7]对液态CO2相变爆破破岩的试验结果一致。

4. 结论

(1)设计了高压泡沫涨裂破岩装置,理论分析了高压泡沫涨裂破岩过程。分析表明,高压泡沫瞬间释放冲击岩石涨裂孔形成压缩应力波,压应力波在涨裂孔周围形成周向和径向拉伸应力,从而生成径向和周向裂纹,压应力波在自由面反射形成拉伸应力导致岩石受拉破坏。

(2)搭建了高压泡沫涨裂力试验装置,高压泡沫冲击涨裂孔形成的涨裂力随着泡沫初始压力的增加而增大,且能够产生比泡沫初始压力更高的泡沫涨裂力,涨裂力随泡沫中空气体积分数的增加而先增大后减小。

(3)建立了高压泡沫涨裂破岩试验系统,泡沫涨裂经历4个阶段:裂纹初生、裂纹扩展、涨裂抛掷、涨裂结束,岩石破碎质量随泡沫空气体积分数的增加而先增大后减小,当空气体积分数为80%时达到最大。压应力在自由面反射形成拉应力导致岩石受拉破坏,破坏形式为涨裂坑,由涨裂孔底处应力集中现象导致岩石破坏形式为大块岩石分离。

-

表 1 试验岩样物理力学参数

Table 1 Physical and mechanical parameters of artificial rocks

密度/

(kg·m-3)弹性模量/

GPaUCS/

MPaBTS/

MPa泊松比 黏聚力/

MPa内摩擦角/

(°)断裂韧度/

(N·mm3/2)2030 3.9 14.2 1.3 0.23 2.7 35.6 16.7 -

[1] 何满潮, 郭鹏飞, 张晓虎, 等. 基于双向聚能拉张爆破理论的巷道顶板定向预裂[J]. 爆炸与冲击, 2018, 38(4): 795-803. HE Manchao, GUO Pengfei, ZHANG Xiaohu, et al. Directional pre-splitting of roadway roof based on the theory of bilateral cumulative tensile explosion[J]. Explosion and Shock Waves, 2018, 38(4): 795-803. (in Chinese)

[2] 孙鹏昌, 卢文波, 雷振, 等. 单薄山体岩质高边坡爆破振动响应分析及安全控制[J]. 岩土工程学报, 2021, 43(5): 877-885. doi: 10.11779/CJGE202105011 SUN Pengchang, LU Wenbo, LEI Zhen, et al. Blasting vibration response and control of high rock slopes of thin mountain[J]. Chinese Journal of Geotechnical Engineering, 2021, 43(5): 877-885. (in Chinese) doi: 10.11779/CJGE202105011

[3] 佘磊, 张社荣, 和孙文, 等. 基于密实核理论的TBM盘形滚刀磨损预测模型研究[J]. 岩土工程学报, 2022, 44(5): 970-978. doi: 10.11779/CJGE202205021 SHE Lei, ZHANG Sherong, HE Sunwen, et al. Prediction model for TBM disc cutter wear based on dense core theory[J]. Chinese Journal of Geotechnical Engineering, 2022, 44(5): 970-978. (in Chinese) doi: 10.11779/CJGE202205021

[4] YANG L Y, WANG Q C, XU L N, et al. Fracture path of cracks emigrating from two circular holes under blasting load[J]. Theoretical and Applied Fracture Mechanics, 2020, 108: 102559. doi: 10.1016/j.tafmec.2020.102559

[5] 周盛涛, 罗学东, 蒋楠, 等. 二氧化碳相变致裂技术研究进展与展望[J]. 工程科学学报, 2021, 43(7): 883-893. ZHOU Shengtao, LUO Xuedong, JIANG Nan, et al. A review on fracturing technique with carbon dioxide phase transition[J]. Chinese Journal of Engineering, 2021, 43(7): 883-893. (in Chinese)

[6] 何志坚, 张诗童, 蒋楠, 等. CO2相变致裂应力波传播及影响规律试验研究[J]. 爆破, 2022, 39(3): 133-138. HE Zhijian, ZHANG Shitong, JIANG Nan, et al. Experimental investigation on propagation and influence law of stress wave induced by CO2 phase transition for rock fracturing[J]. Blasting, 2022, 39(3): 133-138. (in Chinese)

[7] ZHANG Y N, DENG J R, KE B, et al. Experimental study on explosion pressure and rock breaking characteristics under liquid carbon dioxide blasting[J]. Advances in Civil Engineering, 2018, 2018: 7840125. doi: 10.1155/2018/7840125

[8] ZHANG Y N, DENG J R, DENG H W, et al. Peridynamics simulation of rock fracturing under liquid carbon dioxide blasting[J]. International Journal of Damage Mechanics, 2019, 28(7): 1038-1052. doi: 10.1177/1056789518807532

[9] 周长林, 彭欢, 桑宇, 等. 页岩气CO2泡沫压裂技术[J]. 天然气工业, 2016, 36(10): 70-76. ZHOU Changlin, PENG Huan, SANG Yu, et al. CO2 foam fracturing technology in shale gas development[J]. Natural Gas Industry, 2016, 36(10): 70-76. (in Chinese)

[10] QAJAR A, XUE Z, WORTHEN A J, et al. Modeling fracture propagation and cleanup for dry nanoparticle-stabilized-foam fracturing fluids[J]. Journal of Petroleum Science and Engineering, 2016, 146: 210-221. doi: 10.1016/j.petrol.2016.04.008

[11] WANNIARACHCHI W A M, RANJITH P G, PERERA M S A, et al. Investigation of effects of fracturing fluid on hydraulic fracturing and fracture permeability of reservoir rocks: an experimental study using water and foam fracturing[J]. Engineering Fracture Mechanics, 2018, 194: 117-135. doi: 10.1016/j.engfracmech.2018.03.009

[12] GU M, MOHANTY K K. Effect of foam quality on effectiveness of hydraulic fracturing in shales[J]. International Journal of Rock Mechanics and Mining Sciences, 2014, 70: 273-285. doi: 10.1016/j.ijrmms.2014.05.013

[13] PICKERING R G B. Controlled foam injection: a new and innovative non-explosive rockbreaking technology[J]. Journal of the Southern African Institute of Mining and Metallurgy, 2017, 117(3): 237-243. doi: 10.17159/2411-9717/2017/v117n3a5

[14] 刘送永, 李志强, 谢奇志. 高压泡沫涨裂装置结构参数设计及特性分析[J]. 机械工程学报, 2021, 57(3): 197-206. LIU Songyong, LI Zhiqiang, XIE Qizhi. Structural parameter design and performance analysis of high pressure foam fracturing device[J]. Journal of Mechanical Engineering, 2021, 57(3): 197-206. (in Chinese)

[15] XU P, YANG R S, ZUO J J, et al. Research progress of the fundamental theory and technology of rock blasting[J]. International Journal of Minerals, Metallurgy and Materials, 2022, 29(4): 705-716. doi: 10.1007/s12613-022-2464-x

[16] 邵鲁英. 岩石压裂钻孔径轴向时空起裂扩展规律研究[D]. 徐州: 中国矿业大学, 2020. SHAO Luying. Study on the Law of Axial Space-Time Crack Initiation and Propagation of Rock Fracturing Drill Hole Diameter[D]. Xuzhou: China University of Mining and Technology, 2020. (in Chinese)

[17] LIU Z H, MA Z K, LIU K, et al. Coupled CEL-FDEM modeling of rock failure induced by high-pressure water jet[J]. Engineering Fracture Mechanics, 2023, 277: 108958. doi: 10.1016/j.engfracmech.2022.108958

[18] 赵旭. 高压氮气冲击致裂煤岩体裂隙发育规律研究[D]. 徐州: 中国矿业大学, 2017. ZHAO Xu. Study on Fracture Development Law of Coal and Rock Mass Caused by High Pressure Nitrogen Impact[D]. Xuzhou: China University of Mining and Technology, 2017. (in Chinese)

[19] 顾大钊. 模拟岩石机械破碎的相似材料的选择及其配比[J]. 中国矿业学院学报, 1988, 17(3): 36-40. GU Dazhao. A study of analogous materials for simulating mechanical rock breaking and the proportion of their components[J]. Journal of China University of Mining & Technology, 1988, 17(3): 36-40. (in Chinese)

[20] XIE L X, ZHANG Q B, GU J C, et al. Damage evolution mechanism in production blasting excavation under different stress fields[J]. Simulation Modelling Practice and Theory, 2019, 97: 101969. doi: 10.1016/j.simpat.2019.101969

[21] QIU P, YUE Z W, JU Y, et al. Characterizing dynamic crack-tip stress distribution and evolution under blast gases and reflected stress waves by caustics method[J]. Theoretical and Applied Fracture Mechanics, 2020, 108: 102632. doi: 10.1016/j.tafmec.2020.102632

[22] 闫浩. 超临界CO2压裂煤体分阶段致裂机理及裂缝扩展规律[D]. 徐州: 中国矿业大学, 2020. YAN Hao. Staged Cracking Mechanism and Crack Propagation Law of Supercritical CO2 Fracturing Coal Mass[D]. Xuzhou: China University of Mining and Technology, 2020. (in Chinese)

-

其他相关附件

下载:

下载: