Experimental study on performance of shield–reinforced steel fiber concrete double-layer linings under internal water pressure

-

摘要: 利用1∶1原型试验对盾构–钢筋钢纤维混凝土双层衬砌在内水压下的受力变形规律及破坏模式展开研究。试验结果表明,盾构管片接头是双层衬砌抗拉薄弱位置,内衬环面临近管片接头处首先产生裂缝然后逐渐接近均匀分布;盾构–钢筋钢纤维混凝土双层衬砌受力破坏过程可以大致分为4个阶段:①线弹性阶段,该阶段衬砌受力变形随内水压的增加线性变化;②内衬开裂阶段,内衬开裂后钢纤维发挥桥接作用,内衬环向抗拉刚度逐渐降低,盾构管片分担的内水压比例逐渐上升,内衬轴力逐渐由钢筋承担;③内衬开裂稳定阶段和接头损伤阶段,该阶段内衬残余刚度趋于稳定,管片分担的内水压比例不再增加,随后部分管片接头对应混凝土出现压损,管片抗拉刚度下降;④衬砌破坏阶段,内衬钢筋逐渐屈服,最终部分盾构管片接头出现严重破坏。原型试验的结果揭示了盾构–钢筋钢纤维混凝土双层衬砌在内水压作用下的破坏过程和机理,可为工程实践提供参考。Abstract: Based on the prototype of shield-reinforced steel fiber conducted double-layer linings with the scale of 1∶1, model tests of deformation laws and failure under high internal water pressure are conducted. The test results show that the segmental joints are the tensile weak positions of double-layer linings, and the cracks occur in the inner lining near the joints firstly and then are evenly distributed along the circumferential direction. The failure process of the double-layer linings can be divided into four stages: (1) At the linear elastic stage, the stress and deformation of the linings change linearly with the increase of the internal water pressure. (2) At the cracking stage of the linings, the steel fiber plays a bridging role, the stiffness of the linings gradually decreases, the proportion of internal water pressure shared by the segmental linings gradually increases, and the axial force of the linings is gradually transferred to the reinforcing bars. (3) At the stable stage of cracking of the linings and the damaged stage of the joints, the residual stiffness of the inner linings tends to be stable, and the proportion of the internal water pressure shared by the segmental linings no longer increases, and then the concrete of some segmental joints is damaged, and the tensile stiffness of the segement decreases. (4) At the failure, the stresses of stage of the linings gradually reach the yield value, and eventually the severe damage of segmental joints occurs. The experimental results reveal the failure process of the double-layer linings subjected to internal water pressure, and they can be referred to for the engineering application.

-

0. 引言

为解决中国不同地区的供水问题,长距离、大规模输水工程的建设需求不断增加。在内水压条件下,近年来兴建的输水隧洞多采用盾构管片与内衬组成的复合衬砌共同承担内、外水土荷载,如南水北调穿黄隧洞[1]、广州西江引水工程以及正在建设的珠江三角洲水资源配置工程[2]等。

压力输水隧洞常用的内衬形式有钢管内衬、预应力混凝土内衬以及钢筋混凝土内衬。钢管内衬抗拉强度高,在较高的设计内水压下的安全性好,但其造价也较高,设计时需要考虑钢管的抗腐蚀性能和在外压下抗屈曲性能,刘庭金等[3]针对“外衬盾构管片–自密实混凝土填充层(SCC)-内衬钢管”三层叠合式输水隧洞衬砌结构进行了1∶1原型试验,试验结果表明内水压较大时SCC层容易开裂,易使相应位置螺栓应力急剧增长,甚至屈服;预应力混凝土内衬设计时保证在设计内水压下内衬不会开裂,安全性也较高,Yang等[4]依托南水北调穿黄隧洞的1∶1现场试验研究了不同接触面形式下盾构管片–预应力混凝土双层衬砌的受力变形规律,预应力混凝土内衬的不足在于施工工期较长,造价也较高;钢筋混凝土内衬具有施工方便的优点,但在内水压作用下容易开裂,杨光华等[5]依据等效刚度的方法计算得出钢筋混凝土内衬开裂后的环向刚度约为开裂前的1/6~1/10,分析指出内衬开裂后,如果还能保证盾构管片的应力安全和接头的防渗安全,则隧道结构的功能还是安全的。为了保证内水压下钢筋混凝土内衬的承载能力,需要采取有效措施提升内衬的起裂点,限制内衬开裂后环向刚度的迅速折减。钢纤维是工程上常见的增强增韧材料,国内外学者通过试验和理论分析[6-8]得出钢纤维不仅能够提高混凝土的抗拉强度,还能够通过桥接作用限制混凝土裂缝的发展,具有良好的增韧效果。何化南等[9]在钢衬钢筋混凝土压力管道的外包钢筋混凝土层中掺入钢纤维,进行了内水压承载的对比试验研究,试验结果表明改性为钢筋钢纤维混凝土的压力管道表现出良好的限裂能力,其初裂荷载有一定的提高,管道裂缝宽度显著下降。

因此,为改善钢筋混凝土内衬的受力性能,提高其裂后承载能力,本文提出采用钢筋钢纤维混凝土内衬形式,并依托珠江三角洲水资源配置工程,进行了1∶1原型试验研究,对盾构钢筋钢纤维混凝土双层衬砌在高内水压下的裂缝发展规律、受力和变形特性以及双层衬砌的破坏过程和机理展开研究,为输水隧道双层衬砌结构设计提供理论依据。

1. 试验概况

1.1 衬砌形式

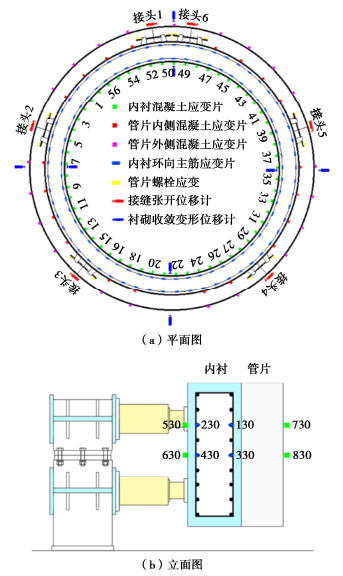

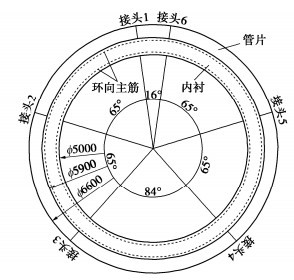

双层衬砌试件由盾构管片和钢筋钢纤维混凝土内衬组成,盾构管片为C55预制管片,外径6.6 m,内径5.9 m,厚度0.35 m,由1块封顶块F(16°)、2块邻接块L(65°)、2块标准块B(65°)和1块封底块D(84°)组成,盾构管片之间通过2根M30直螺栓连接,螺栓长度485 mm,螺栓等级12.9级,螺栓屈服强度1080 MPa。内衬外径5.9 m,内径5 m,厚度0.45 m,双层衬砌示意图如图 1所示。内衬混凝土采用C50商品混凝土,截面配筋φ32@125 mm,衬砌高度上均匀布置9层钢筋,每层分为靠近内衬内表面的内侧环向主筋和靠近内、外衬接触面的外侧环向主筋,截面配筋率2.67%,钢筋屈服强度为400 MPa。掺入体积分数为0.8%的波纹型钢纤维,钢纤维长38 mm,等效直径0.6 mm。

1.2 试件制作及测点布置

试件制作时先组装盾构管片,然后以盾构管片为外模,接触面不作处理,直接浇筑内衬,浇筑完成后室温养护28 d。

试验采用卧式加载,试验过程中测点布置的平面图和立面图如图 2(a),(b)所示,各物理量测传感器布置原则如下:

(1)结构整体径向位移。在内、外衬砌拱顶、左右拱腰以及拱底位置沿衬砌高度布置两个监测断面,分别位于距衬砌顶1/3高度处和1/2高度处,每个断面布设8个径向位移传感器,共16个径向位移计。

(2)内衬混凝土和钢筋应变。钢筋应变片布置在距离衬砌顶面第三环和第五环的内侧和外侧环向钢筋上,环向设置57个断面,混凝土应变片布设与钢筋设断面一致,混凝土应变共114个应变测点,钢筋布设228个测点。

(3)盾构管片混凝土应变。盾构管片混凝土应变监测断面和内衬混凝土应变监测断面位置相同,除封顶块外,每个断面上各盾构管片内外侧分别均匀布置4个测点,封顶块则布置1个测点,共82个测点。

(4)接缝螺栓应变。每根螺栓两侧对称布设应变片,共24个测点。

(5)接缝张开。每个盾构管片接缝处布设2个位移传感器,共12个接缝张开位移计。

1.3 试验加载方法

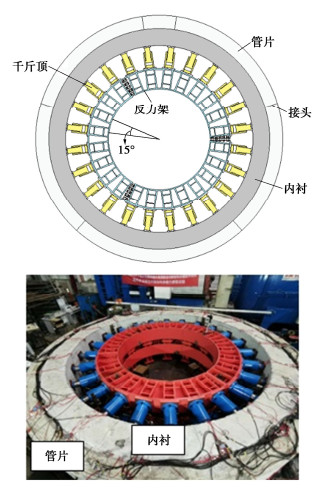

试验采用自制的加载设备模拟内水压力进行均匀加载(如图 3所示),48个千斤顶顶力保持一致,千斤顶荷载通过式(1)~(3)进行换算。由于输水隧道多深埋于地下,外部水土压力近似为均布荷载,考虑1∶1模型试验加载的可行性,本文试验采用了施加内水压力的加载方式,试验施加的内水压力可视为真实内水压与外部水土压力的差值,因此结合客观加载空间和试验观测的要求,本次试验中未对外部水土压力进行模拟。通过力法可以求得均匀内水压下衬砌内力为

N=pR,M=0 。} (1) 千斤顶荷载下衬砌内力为

N≈3.7979Pw ,M=Rπ0.0686Pw 。} (2) 利用衬砌轴力相等对千斤顶荷载和内水压进行换算,得到

Pw=pR3.7979, (3) 式中,Pw为单个千斤顶顶力,p为内水压力,R为衬砌内径。

为了研究盾构–钢筋钢纤维混凝土双层衬砌的破坏过程和机理,设计最大等效加载水压2 MPa,衬砌承受内水压在0.2~0.8 MPa时为理论预测的裂缝产生发展阶段,在该阶段内,加载等级为0.02 MPa一级,其余阶段为0.05 MPa一级,每级荷载稳定时间为5 min。

2. 试验结果分析

2.1 内衬裂缝发展规律

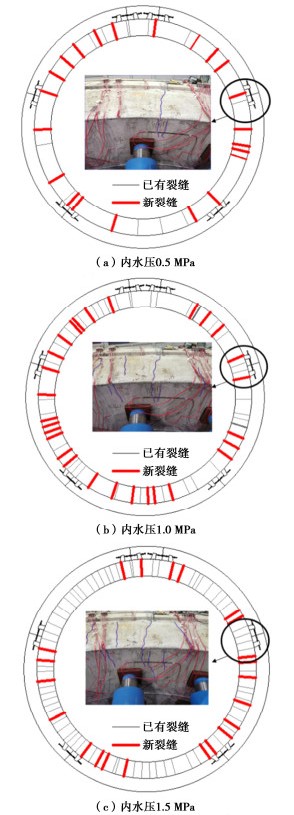

试验中,内水压达0.3,0.4,0.5,0.6,0.8,1.0,1.5 MPa时对内衬裂缝进行了记录观测,内衬环裂缝发展过程如图 4所示。内水压在0~0.4 MPa时裂缝数量变化较小,0.5 MPa时观测到内衬出现较多新增裂缝,说明内衬起裂点介于0.4~0.5 MPa,0.4~1.0 MPa对应内衬开裂阶段,该阶段裂缝数量迅速增加,其中0.5,0.8,1.0 MPa时观测到的新增裂缝最多,分别为11,12,16条,由此可见内衬是逐步开裂的。内衬起裂时每个盾构管片接头对应位置均产生了裂缝,表明盾构管片接头截面为双层衬砌抗拉薄弱位置,抗拉刚度较小,裂缝更容易在该截面产生,但由于内衬开裂前分担了绝大部分内水压力,接头对内衬整体裂缝分布的影响较小,内水压作用下,内衬环面裂缝仍接近均匀分布。内水压达1.0 MPa后裂缝数量增长变缓,内衬开裂模式趋于稳定,最终内衬环面裂缝数量达84条,平均裂缝间距187 mm。

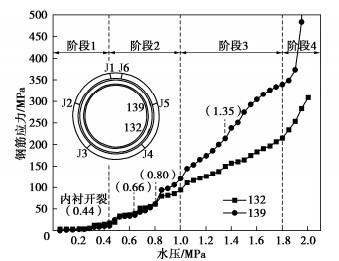

2.2 内衬内力分析

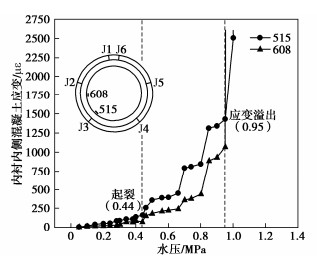

由2.1节的内衬裂缝发展规律可知,管片接头对内衬的内力分布存在一定的影响,考虑到内衬测点较多,选择了管片接头对应位置的内衬测点和远离管片接头的测点,对比分析外衬管片接头对内衬受力和变形的影响。内衬混凝土应变和钢筋应力随内水压变化情况如图 5,6所示。

由裂缝处内衬混凝土的监测结果可知,内衬的起裂点约为0.44 MPa,在内衬开裂过程中(0.44~1.0 MPa),混凝土应变迅速增加,在内水压为0.44,0.66,0.8 MPa时分别出现突增,与2.1节中观测到新增裂缝最多的3个阶段相对应,即钢筋钢纤维混凝土内衬在开裂过程中是逐步开裂的,这与裂缝处钢纤维的桥接作用有关,钢纤维将内力传递至混凝土未开裂部分,避免内衬在初裂时即产生较大宽度的裂缝。内水压达1.0 MPa后纤维可能与混凝土基体脱粘,加之新增裂缝数量减少,已有裂缝的宽度迅速增加,局部应变片难以对裂缝发展的全过程进行监测,测量值溢出。

内衬开裂后内力主要由内衬钢筋承担,根据图 6中内衬钢筋应力–内水压曲线发展规律,内衬开裂阶段(0.44~1.0 MPa),钢筋应力在内水压达0.44,0.66,0.8 MPa时有突增,与混凝土应变片记录的内衬开裂点相吻合,每当内衬混凝土进一步开裂,都有一部分内力转由钢筋承担;内水压达1.0 MPa前内衬钢筋应力的增长受管片接头的影响较小。

内衬进入开裂稳定阶段后(1.0~1.8 MPa),钢筋应力的增长速率趋于稳定,该阶段临近管片接头处的钢筋应力明显更大,表明随着管片接头张开量的增加,接头弱化作用开始凸显。内水压达1.35 MPa后,临近管片接头的测点139钢筋应力增长加快,原因是该处接头出现了损伤。内水压达1.8 MPa后,内衬钢筋应力快速增加并达到屈服应力400 MPa,内衬钢筋屈服。

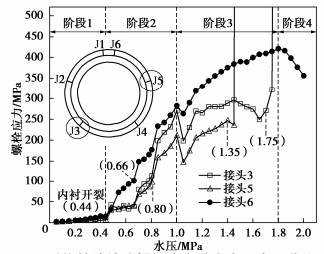

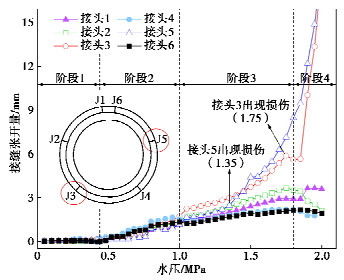

2.3 盾构管片螺栓应力与接缝张开位移分析

盾构管片螺栓应力与接缝张开随内水压变化曲线如图 7,8所示。

内水压由钢筋混凝土内衬和管片衬砌共同承担,二者共同作用相互影响,内衬开裂前(0~0.44 MPa)内水压主要由内衬承担,管片螺栓轴力和接缝张开量均较小,且随内水压近似线性变化。内衬开裂后(0.44~1.0 MPa)抗拉刚度下降,管片分担的内水压增加,该阶段管片螺栓应力和接缝张开量随内水压迅速增加,且均存在与内衬开裂相对应的3个测量值突增点(0.44,0.66,0.8 MPa),这表明内衬的承载刚度也是随着逐步开裂而逐步下降的,内衬开裂阶段各接头的接缝张开量基本相同。

内衬开裂状态趋于稳定后(1.0~1.8 MPa),部分接头出现了损伤,未损伤接头(接头#1、#2、#4、#6)张开速率和螺栓应力(以接头#6为例)随内水压的变化趋于稳定;对于损伤接头,由图 7可知,内水压为1MPa时,接头#3和接头#5螺栓应力有一个突降,随后增长速率较为缓慢,说明接头的混凝土开始出现损伤,内水压达1.35,1.75 MPa时,接头#3和接头#5接缝张开量突增,螺栓应变片也随即出现了损坏,测量值突增溢出,表明对应接头出现了较为严重的损伤。

内衬钢筋屈服后(1.8~2.0 MPa),管片变形也随之迅速增加,其中出现损伤的接头#3和接头#5变形量最大,最终这两个接头出现了严重拉损破坏,如图 9所示。

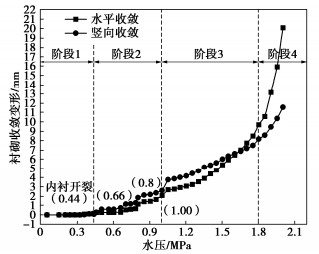

3.4 双层衬砌径向位移

双层衬砌收敛变形随内水压变化曲线如图 10所示,其中水平收敛为双层衬砌两拱腰的相对位移,竖向收敛为双层衬砌拱顶和拱底的相对位移。

内衬开裂前(0~0.44 MPa),衬砌变形随内水压的增加近似线性变化。

内衬开裂阶段(0.44~1.0 MPa),双层衬砌收敛变形的增长速率加快,这是由于随着内衬的逐步开裂,双层衬砌的刚度也逐步下降。

内衬开裂稳定阶段和接缝损伤阶段(1.0~1.8 MPa),由于内衬新增裂缝较少,内水压1.0~1.35 MPa时双层衬砌变形速率趋于稳定,内水压1.35 MPa后接头#5出现了严重损伤,接缝张开量突增(如图 8所示),这也影响了临近的(右拱腰处)水平径向收敛位移计的测量结果,导致水平收敛变形增长速率加快。内衬钢筋屈服后(1.8~2.0 MPa),双层衬砌收敛变形迅速增加,直至接头出现严重破损。

3. 双层衬砌破坏机理分析

3.1 双层衬砌承载刚度变化

加载过程中双层衬砌的环向抗拉刚度为

EA=ΔFΔε=ΔPwRh2πΔr/(2πR)=ΔPwR2hΔr, (4) 式中,ΔPw为各阶段内水压变化量,Δr为各阶段径向位移变化量(位移计监测值),h,R分别为衬砌环高度和内径。

表 1 双层衬砌整体刚度变化Table 1. Change of stiffness of double-layer linings水压/MPa 0~0.44 0.44~0.66 0.66~0.8 0.8~1.0 1.0~1.35 1.35~1.8 刚度/GN 30.8 14.1 9.4 3.5 3.4 1.7 钢筋钢纤维混凝土内衬开裂后,双层衬砌的整体环向抗拉刚度随着内水压的增加而减小。内衬开裂阶段(0.44~1.0 MPa)随着钢筋钢纤维混凝土内衬的逐步开裂,衬砌抗拉刚度逐步减小,大部分钢纤维与基体脱粘前(内水压小于0.8 MPa),衬砌残余抗拉刚度为内衬开裂前的30%~45%,钢纤维脱粘后,衬砌刚度下降至开裂前的10%左右。

内衬进入开裂稳定阶段后(1.0~1.8 MPa),内水压为1.0~1.35 MPa时,整体抗拉刚度较为稳定,当内水压增加到1.35~1.8 MPa时,部分接头出现损伤,管片环的抗拉刚度发生折减,导致双层衬砌整体刚度进一步减小,结构损伤程度加剧;破坏阶段(1.8~2.0 MPa)内衬环向主筋屈服后双层衬砌变形速率急剧增加,直至结构最终破坏。

3.2 双层衬砌破坏机理

根据试验监测数据,双层衬砌破坏过程可大致分为以下4个阶段:

(1)线弹性阶段,对应内水压力0~0.44 MPa,双层衬砌的内力和变形随内水压近似线性变化。

(2)内衬开裂阶段,对应内水压力0.44~1.0 MPa,由于钢纤维的桥接作用,该阶段内衬的开裂是逐步发展的,在钢纤维脱粘前,内衬仍具有一定的残余抗拉刚度,约为开裂前的30%~45%,内衬钢筋应力、管片螺栓应力和衬砌收敛变形在该阶段的增长速率均有所上升,且在内衬的3次集中开裂阶段(0.44,0.66,1.0 MPa)均有明显的增长,内水压达0.8 MPa后,钢纤维与混凝土基体脱粘,衬砌刚度减小至开裂前的10%左右。

(3)内衬开裂稳定阶段和接缝损伤阶段,对应内水压力1.0~1.8 MPa,该阶段内衬新增裂缝较少,开裂模式趋于稳定,衬砌刚度基本不变,管片分担的内水压增加,部分管片接头螺帽间的混凝土可能出现压损,损伤接头刚度下降,接缝张开量及临近区域的衬砌径向变形量增长速率加快。

(4)双层衬砌破坏阶段,对应内水压力1.8~2.0 MPa,随着内水压的增加,内衬钢筋接近屈服,衬砌变形迅速增加,损伤接头的接缝张开量进一步增长,直至接头出现严重破损,双层衬砌破坏。

受试验条件的限制,本次试验未模拟围岩抗力的作用,实际工程中,内水压力由内衬、管片衬砌和围岩共同承担,在管片衬砌与围岩之间接触良好的条件下,围岩条件越好(弹性模量越高),其分担的内水压力比例越高[10],双层衬砌能承担的总内水压力也越高。假设衬砌和围岩在接触面上满足径向位移协调条件,围岩分担的内水压力计算表达式为[11]

Δr=1+μrErrPr, (5) 式中,Δr为衬砌和围岩接触面的径向位移,Er,μr分别为围岩的弹性模量和泊松比,r为管片外径,Pr为围岩分担的内水压力。

根据试验中内衬进入开裂稳定状态(内水压为1.0 MPa)对应的径向位移换算不同围岩条件下双层衬砌承载能力的变化如表 2所示,当围岩弹性模量达2 GPa时,双层衬砌在内衬进入开裂稳定状态时的承载能力提升了约50%。

表 2 围岩类型对双层衬砌内水压承载能力的影响Table 2. Influences of type of surrounding rock on bearing capacity of double-linger linings under internal water pressure围岩类型 弹性模量/MPa 内水压/MPa — 0 1.00 黏土 30 1.01 强风化岩 1000 1.27 中等风化岩 2000 1.54 4. 结论

本文通过1∶1模型试验,揭示了高内水压作用下管片–钢筋钢纤维混凝土复合衬砌的破坏过程和机理,得到以下3点结论。

(1)内水压作用下,盾构管片接缝是双层衬砌抗拉薄弱部位,内衬起裂时裂缝首先产生于内衬临近盾构管片接缝区域,随着内水压继续增加,裂缝趋向于均匀分布;

(2)试验结果表明,内衬开裂后钢纤维发挥了较好的限裂作用,裂缝宽度随着开裂过程逐步发展,防止内衬一经开裂即产生较大的裂缝宽度,双成衬砌的内力和变形也随着开裂过程逐步变化。

(3)内水压下,盾构–钢筋钢纤维混凝土双层衬砌的破坏过程分为线弹性、内衬开裂、内衬开裂稳定和接缝损伤以及衬砌破坏4个阶段,内衬开裂后由于钢纤维的桥接作用,衬砌残余刚度约为开裂前的30%~45%,随着内水压的进一步增加,纤维与混凝土基体脱粘,部分管片接缝出现损伤,衬砌抗拉刚度进一步下降,内衬钢筋屈服后衬砌变形速率急剧增加,试验中衬砌的破坏表现为部分管片接头出现严重拉损破坏。

-

表 1 双层衬砌整体刚度变化

Table 1 Change of stiffness of double-layer linings

水压/MPa 0~0.44 0.44~0.66 0.66~0.8 0.8~1.0 1.0~1.35 1.35~1.8 刚度/GN 30.8 14.1 9.4 3.5 3.4 1.7 表 2 围岩类型对双层衬砌内水压承载能力的影响

Table 2 Influences of type of surrounding rock on bearing capacity of double-linger linings under internal water pressure

围岩类型 弹性模量/MPa 内水压/MPa — 0 1.00 黏土 30 1.01 强风化岩 1000 1.27 中等风化岩 2000 1.54 -

[1] 钮新强, 符志远, 张传健. 穿黄隧洞衬砌1∶1仿真模型试验研究[J]. 人民长江, 2011, 42(8): 77–86. https://www.cnki.com.cn/Article/CJFDTOTAL-RIVE201108015.htm NIU Xin-qiang, FU Zhi-yuan, ZHANG Chuan-jian. Full-scaled simulation model and experiment research on lining of tunnel crossing Yellow River[J]. Yangtze River, 2011, 42(8): 77–86. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-RIVE201108015.htm

[2] WANG C Z, LIU X, LIU W, et al. Effects of different interface forms on mechanical properties of steel self-compacting concrete composite beams[J]. Advances in Civil Engineering, 2020(2): 1–17.

[3] 刘庭金, 陈高敬, 唐欣薇, 等. 高内压作用下叠合式衬砌结构承载机理原型试验研究[J]. 水利学报, 2020, 51(3): 295–304. https://www.cnki.com.cn/Article/CJFDTOTAL-SLXB202003005.htm LIU Ting-jin, CHEN Gao-jing, TANG Xin-wei, et al. The bearing mechanism of superimposed linings structure under high inner hydraulic pressure: a prototype experimental study[J]. Journal of Hydraulic Engineering, 2020, 51(3): 295–304. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-SLXB202003005.htm

[4] YANG F, CAO S R, QIN G. Performance of the prestressed composite lining of a tunnel: case study of the Yellow River crossing tunnel[J]. International Journal of Civil Engineering, 2018, 16(2): 229–241. doi: 10.1007/s40999-016-0124-0

[5] 杨光华, 贾恺. 岩石围岩盾构钢筋混凝土内衬高内压输水隧洞受力简化分析方法[J]. 长江科学院院报, 2020, 37(5): 1–10. https://www.cnki.com.cn/Article/CJFDTOTAL-CJKB202005003.htm YANG Guang-hua, JIA Kai. Simplified analysis of forces acting on reinforced concrete lining inHigh pressure water conveyance shield tunnel under Surrounding Rock condition[J]. Journal of Yangtze River Scientific Research Institute, 2020, 37(5): 1–10. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-CJKB202005003.htm

[6] LI V C, LEUNG C K Y. Steady-state and multiple cracking of short random fiber composites[J]. Journal of Engineering Mechanics, 1992, 118(11): 2246–2264. doi: 10.1061/(ASCE)0733-9399(1992)118:11(2246)

[7] NAAMAN A E, NAMUR G G, ALWAN J M, et al. Fiber pullout and bond slip. Ⅰ: analytical study[J]. Journal of Structural Engineering, 1991, 117(9): 2769–2790. doi: 10.1061/(ASCE)0733-9445(1991)117:9(2769)

[8] MAYA L F, RUIZ M F, MUTTONI A, et al. Punching shear strength of steel fibre reinforced concrete slabs[J]. Engineering Structures, 2012, 40: 83–94.

[9] 何化南, 秦杰, 董伟, 等. 大比尺钢衬钢筋混凝土马蹄形压力管道改性试验研究[J]. 岩土力学, 2010, 31(9): 2786–2792. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX201009021.htm HE Hua-nan, QIN Jie, DONG Wei, et al. Experimental research on large-scale horseshoe section steel liner modified reinforced concrete penstock[J]. Rock and Soil Mechanics, 2010, 31(9): 2786–2792. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX201009021.htm

[10] BOBET A, YU H T. Full stress and displacement fields for steel-lined deep pressure tunnels in transversely anisotropic rock[J]. Tunnelling and Underground Space Technology, 2016, 56: 125–135.

[11] 杨光华, 李志云, 徐传堡, 等. 盾构隧洞复合衬砌的荷载结构共同作用模型[J]. 水力发电学报, 2018, 37(10): 20–30. https://www.cnki.com.cn/Article/CJFDTOTAL-SFXB201810003.htm YANG Guang-hua, LI Zhi-yun, XU Chuan-bao, et al. Modeling load-structure interaction in shield tunnel composite lining[J]. Journal of Hydroelectric Engineering, 2018, 37(10): 20–30. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-SFXB201810003.htm

下载:

下载: