Experimental study on mechanical properties and constitutive relation of CSG materials

-

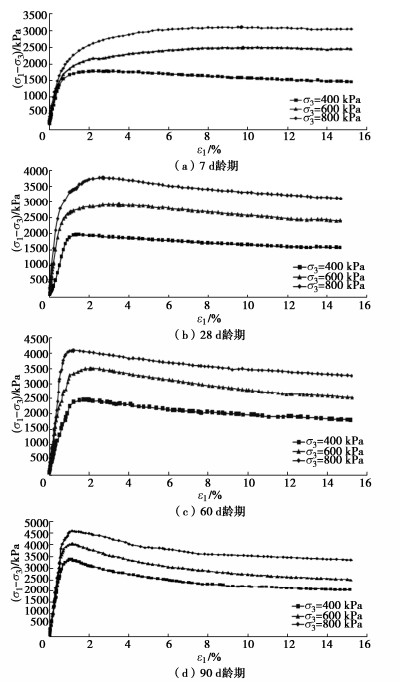

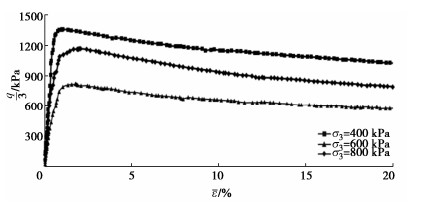

摘要: 通过大型三轴试验得到了胶凝堆石料应力-应变关系曲线,分析了其力学性能,并针对关系曲线存在明显的非线性及软化特性,采用分段描述的方法建立了胶凝堆石料的本构关系,即破坏强度前考虑剪切所引起的体积变化采用双模量K-G模型描述,峰值强度后软化曲线的数学模型通过数据的回归分析和参数反演方式分析得到,各模型参数均可通过大三轴试验获取,方便可靠。Abstract: The stress-strain relationship curve of cementitious CSG materials is obtained through the large-scale triaxial tests, and its mechanical properties are analyzed. In response to the obvious nonlinear and softening characteristics of the relationship curve, a segmented description method is used to establish the constitutive relation of cementitious CSG materials. The volume change caused by shear is considered in the curve before failure strength, and a two-modulus K-G model is used to describe it. The mathematical model for the softening curve after the peak strength is obtained through the regression analysis of data and parameter inversion analysis.The parameters of each model can be easily determined through the large-scale triaxial tests.

-

Keywords:

- CSG material /

- stress and strain /

- age /

- constitutive relation /

- large-scale triaxial test

-

0. 引言

近年来,预应力岩土锚固技术迅速发展,其安全、经济、简便,已广泛应用于多个工程领域,发挥了重要的加固支护作用。在水利水电工程、矿山工程、交通工程、桥梁工程中,预应力锚索已经成为岩土体加固的首要手段,并且在各种工程中,预应力锚索的布置数量也非常多[1-3]。如三峡双线五级船闸高边坡工程共安装了1000 kN预应力锚索两百余束,3000 kN预应力锚索近四千束,400 kN高强锚杆近十万根,加固岩石边坡楔形块体千余个[4]。

在实际工程中,锚索会因水、空气以及赋存环境中的有害离子侵蚀而产生腐蚀、断口等缺陷,导致预应力锚索在工作过程中失效[5-6]。在长期运行条件下,预应力锚索因其性能演变、索体损伤等带来的锚索失事风险逐渐显现出来,且目前在预应力锚索长期运行条件下,对其工作性状及可能存在的腐蚀、缺口位置的监测、检测、评价方面缺乏有效技术手段。

之前的学者研究得到[7]:通过光纤或从光纤末端反射的光信号强度易于测量,且光纤的断裂会导致信号突然减小,根据这一原理,将光纤与锚索结合,并将光纤垂直于预期的裂纹扩展方向放置,就可以检测裂纹的位置。但这些传感器难以控制故障一致性(为了实现一致性,所有光纤都必须以完全相同的方式耦合到结构上),并且由于玻璃光纤是一种脆性材料,具有很高的材料可变性,可能在不同的应变下失效。因此采用光纤断裂而引起的信号强度变化来检测锚索裂纹位置有效性低。

随着锚索监测技术的不断发展,目前应用成熟的光纤光栅传感技术,以及研发的封装技术[8],可以实现对无黏结预应力锚索长期工作状态的实时监测[9-10]。本文针对锚索工作中缺陷监测的不足提出了一种基于应变体监测技术来确定锚索缺陷具体位置的理论方法。通过对中部、左侧、右侧缺陷锚索进行反复张拉试验,揭示了缺陷位置对不同位置应变体监测结果的影响规律,并通过15组不同缺陷位置数值模拟试验拟合建立了根据应变体响应规律确定缺陷位置的方法,为将预应力锚索长期运行过程中产生的缺陷反映出来提供理论支撑。

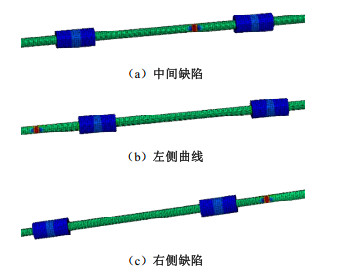

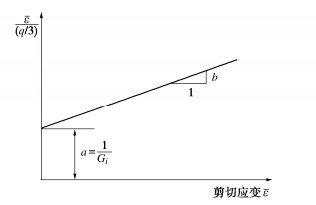

1. 锚索缺陷监测试验方案

试验采用双监测结构(由应变体和光纤光栅应变片组成,图 1(a))缺陷监测形式,对锚索上3组不同缺陷(通过角磨机打磨形成,图 1(b))位置分别进行张拉试验,每组试样进行10次反复张拉,张拉力荷载为150 kN,试验方案如图 1(c)所示。

试验材料为:锚索采用每股由7根5 mm低松弛高强钢丝组成的钢绞线,抗拉强度为1860 MPa,弹性模量为210 GPa;监测结构(应变体)材料选用20CrMnTiH钢材,抗拉强度为1080 MPa,弹性模量为207 GPa;锚索试样长度150 cm;监测结构(应变体)直径3.06 cm,长6.28 cm。

2. 锚索缺陷监测试验结果分析

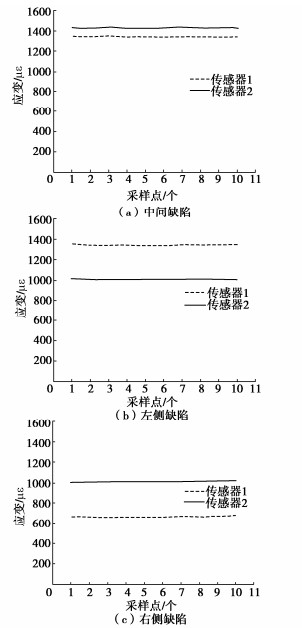

试验过程中记录了锚索张拉至150 kN后监测结构应变值,如图 2所示。监测结果表明:①缺陷位于两个监测结构之间时,两个传感器应变量值较为接近,其中距缺陷更近的传感器2应变更大,说明离缺陷越近对监测结构的影响越大。②缺陷位于监测结构左侧时,靠近缺陷位置的传感器1的应变值明显大于传感器2的应变值。③缺陷位于监测结构右侧时,靠近缺陷位置的传感器2的应变值明显大于传感器1的应变值,符合一般规律。④根据缺陷附近监测结构的应变响应特征可以直接判断缺陷位置的大概区间,但由于样本数量,仅通过物理模型试验很难精确定位缺陷具体位置。

3. 锚索缺陷监测的数值仿真试验

为解决物理模型试验数量有限,无法精确定位缺陷位置的问题,本文采用数值模拟分析方法,通过15组不同缺陷位置数值模拟试验拟合建立了根据应变体响应规律确定缺陷位置的方法。

数值模拟试验采用Abaqus软件,按照线弹性模型计算。参数选取为:锚索弹性模量210 GPa,泊松比0.3;监测结构(应变体)弹性模量207 GPa,泊松比0.3。计算边界条件为:模型顶部(z=1500 mm)固定约束,模型底部(z=0)施加面力,大小为1000 MPa(面力转化成锚索轴力后为150 kN)。

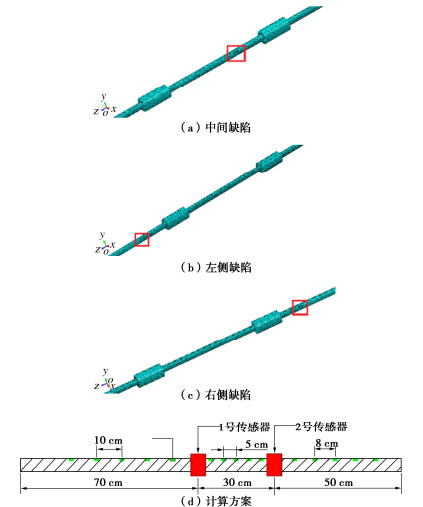

试验采用圆柱体结构对锚索进行模拟。应变体和钢绞线耦合效果良好,在创建模型时不设置相互作用,以连续模型计算,其中锚索长度1500 mm,直径14 mm,监测结构(应变体)长度63 mm,直径30 mm。模型以沿锚索轴线方向为z轴,以张拉端为起点指向固定端为正值,x,y轴满足右手螺旋定则。并分别在两传感器左侧、中间、右侧设置缺陷,进行数值模拟试验时,在各监测结构(应变体)表面中部相同位置处选取一结点来监测模拟传感器安放位置。模型以沿锚索轴线方向为z轴,以张拉端(右侧)为起点指向固定端(左侧)为正值,全长1500 mm,分别在右侧、中部、左侧各设置5个缺陷,右侧缺陷设置位置依次为:100 mm(右1),180 mm(右2),260 mm(右3),340 mm(右4),420 mm(右5);中部缺陷设置位置依次为:550 mm(中1),600 mm(中2),650 mm(中3),700 mm(中4),750 mm(中5);左侧缺陷设置位置依次为:900 mm(左1),1000 mm(左2),1100 mm(左3),1200 mm(左4),1300 mm(左5)。计算模型与计算方案如图 3所示。

采用与物理试验相同条件的3组数值仿真模拟试验结果如图 4所示,数值计算结果与物理试验结果具有相同的规律:越靠近缺陷位置,监测结构的应变越大;通过缺陷位置附近监测结构的应变监测可判断缺陷位置所在区间。

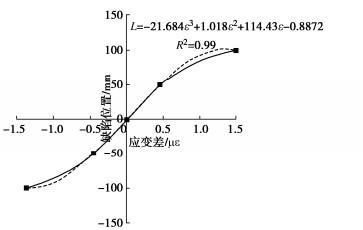

15组不同缺陷位置的计算结果如表 1~3所示。表中数据表明当缺陷位于两应变体左侧或右侧时,只能根据应变情况确定出缺陷位于两应变体的哪一侧,并不能反映出缺陷的准确位置;当缺陷位于两应变体中间时,其应变情况与缺陷位置表现出了较好的对应关系,进而可以根据所测数据来拟合确定出这种关系。

表 1 左侧缺陷应变值Table 1. Strain values in case of left defect缺陷位置(右侧) 1号传感器/ με 2号传感器/ με 应变差/ με 右1 1.026×103 1.03×103 -4.07954 右2 1.026×103 1.03×103 -4.07966 右3 1.026×103 1.03×103 -4.08269 右4 1.026×103 1.03×103 -4.08071 右5 1.026×103 1.03×103 -3.97698 表 2 中部缺陷应变值Table 2. Strain values in case of middle defect缺陷位置(中部) 1号传感器/ με 2号传感器/ με 应变差/ με 中1 1.041×103 1.043×103 -1.3766 中2 1.042×103 1.043×103 -4.55766×10-1 中3 1.042×103 1.042×103 2.01399×10-2 中4 1.043×103 1.042×103 4.53554×10-1 中5 1.043×103 1.041×103 1.49256 表 3 右侧缺陷应变值Table 3. Strain values in case of right defect缺陷位置(左侧) 1号传感器/ με 2号传感器/ με 应变差/ με 左1 1.043×103 1.039×103 3.78827 左2 1.043×103 1.039×103 3.82529 左3 1.043×103 1.039×103 3.82494 左4 1.043×103 1.039×103 3.82517 左5 1.043×103 1.039×103 3.82506 根据编号中1至中5的应变数据,拟合得到缺陷距两传感器中点的距离L与两传感器应变差ε之间的关系(图 5):

L=−21.684ε3+1.018ε2+114.43ε−0.8872。 (1) 式中:ε为2,1号传感器所测应变值差值;L为缺陷位置距两传感器中点的距离。

4. 结论

(1)采用双监测结构(应变体)缺陷监测形式,通过对分别设置有中部、左侧、右侧缺陷的锚索进行张拉试验,分析缺陷位置与应变的关系。结果表明左、中、右缺陷情况下所测应变均会发生变化,左侧、右侧情况下应变差相似并大于中部情况,且与锚索缺陷距离最近的应变体上的应变变化最大,表明通过缺陷附近监测结构响应特征可判断缺陷所在区间。

(2)结合数值模拟试验,对锚索左、中、右各设置5组缺陷进行了模拟分析,结果表明左、右两侧缺陷情况下各组应变差值无明显差异,中部缺陷情况下各组应变情况表现出了良好的对应关系。

(3)根据中部缺陷情况下各组的应变结果,建立了缺陷距两传感器中点的位置L与两传感器应变差ε之间的关系,为确定锚索缺陷具体位置提供了一种可行途径。

-

表 1 60 d龄期胶凝堆石料各向等压固结试验结果

Table 1 Results of isotropic isobaric consolidation tests on CSG materials at age of 60 d

压力p/kPa 试样初始体积Vc/cm3 固体颗粒体积Vs/cm3 排水量Vf/cm3 孔隙比e 400 44405.70 36400 1506.9 4.14 600 44836.02 36400 1335.8 3.67 800 44193.49 36400 1187.5 3.26 -

[1] 何蕴龙, 刘俊林, 李建成. Hardfill筑坝材料应力-应变特性与本构模型研究[J]. 四川大学学报(工程科学版), 2011, 43(6): 40-47. https://www.cnki.com.cn/Article/CJFDTOTAL-SCLH201106008.htm HE Yunlong, LIU Junlin, LI Jiancheng. Study on the stress-strain property and constitutive model of hardfill material[J]. Journal of Sichuan University (Engineering Science Edition), 2011, 43(6): 40-47. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-SCLH201106008.htm

[2] 贾金生, 马锋玲, 李新宇, 等. 胶凝砂砾石坝材料特性研究及工程应用[J]. 水利学报, 2006, 37(5): 578-582. https://www.cnki.com.cn/Article/CJFDTOTAL-SLXB200605009.htm JIA Jinsheng, MA Fengling, LI Xinyu, et al. Study on material characteristics of cement-sand-gravel dam and engineering application[J]. Journal of Hydraulic Engineering, 2006, 37(5): 578-582. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-SLXB200605009.htm

[3] 黄虎, 李坡, 霍文龙, 等. 胶凝砂砾石材料宏细观参数及破坏模式研究[J]. 华北水利水电大学学报(自然科学版), 2020, 41(4): 27-38. https://www.cnki.com.cn/Article/CJFDTOTAL-HBSL202004005.htm HUANG Hu, LI Po, HUO Wenlong, et al. Study on relationship between mesoscopic and macroscopic mechanical parameters and failure model of cemented sand and gravel material[J]. Journal of North China University of Water Resources and Electric Power (Natural Science Edition), 2020, 41(4): 27-38. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HBSL202004005.htm

[4] 蔡新, 武颖利, 李洪煊, 等. 胶凝堆石料本构特性研究[J]. 岩土工程学报, 2010, 32(9): 1340-1344. http://www.cgejournal.com/cn/article/id/13520 CAI Xin, WU Yingli, LI Hongxuan, et al. Constitutive equation for CSG materials[J]. Chinese Journal of Geotechnical Engineering, 2010, 32(9): 1340-1344. (in Chinese) http://www.cgejournal.com/cn/article/id/13520

[5] 颉建军. 300m级浇筑式沥青混凝土面板胶凝堆石坝设计研究[J]. 水力发电, 2017, 43(2): 54-59. https://www.cnki.com.cn/Article/CJFDTOTAL-SLFD201702015.htm XIE Jianjun. Design study of jellification rockfill dam for 300m-high level pouring asphalt concrete face[J]. Water Power, 2017, 43(2): 54-59. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-SLFD201702015.htm

[6] T F, A N, H K, et al. Material properties of CSG for the seismic design of trapezoid-shaped CSG dam: Proceedings of the Thirteenth World Conference on Earthquake Engineering[C]// Vancouver, 2004.

[7] 李娜, 何鲜峰, 张斌, 等. 基于大型三轴试验的胶凝堆石料力学特性试验研究[J]. 水力发电学报, 2014, 33(6): 202-208. https://www.cnki.com.cn/Article/CJFDTOTAL-SFXB201406031.htm LI Na, HE Xianfeng, ZHANG Bin, et al. Study of mechanical properties of cemented sand and rockfill material based on large-scale triaxial tests[J]. Journal of Hydroelectric Engineering, 2014, 33(6): 202-208. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-SFXB201406031.htm

-

期刊类型引用(3)

1. 王亮亮. 一种确定锚索缺陷位置的应变体检测方法. 中国建筑金属结构. 2024(06): 120-122 .  百度学术

百度学术

2. 褚晓威. 多种工况螺纹钢锚杆应力应变特征研究. 煤炭工程. 2024(09): 136-145 .  百度学术

百度学术

3. 王高,李华弟,谭光彩. 富水区软岩边坡牵引式滑坡发展机理及锚索格梁加固技术研究. 广东公路交通. 2024(04): 36-40 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: