Mechanical behavior and failure mechanism of buried pipelines with anti-pullout bell-socket joints under strike-slip fault dislocation

-

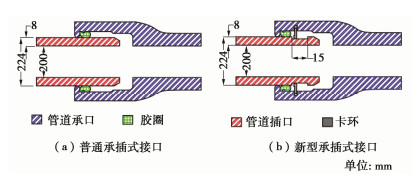

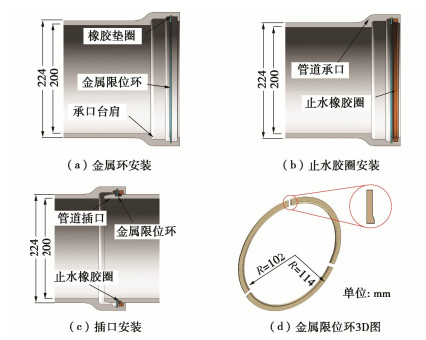

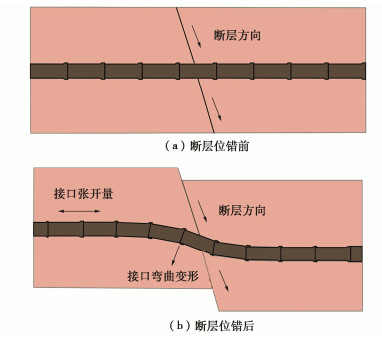

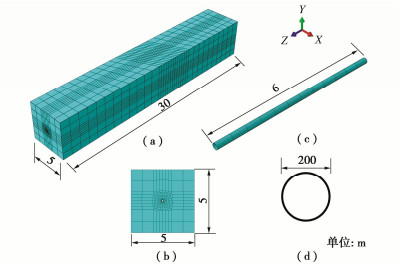

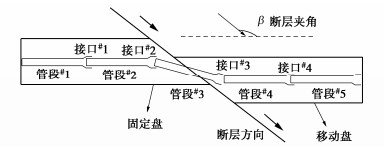

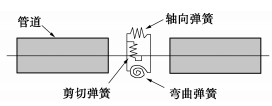

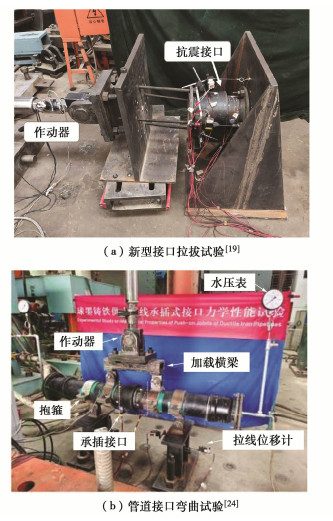

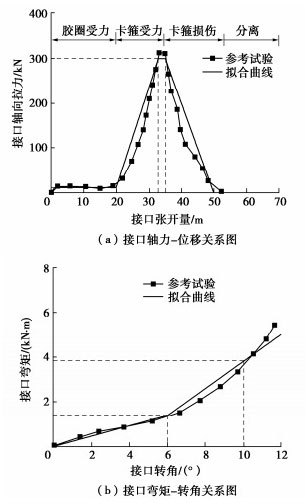

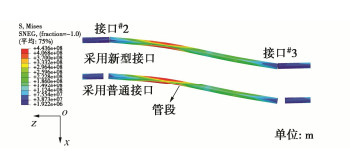

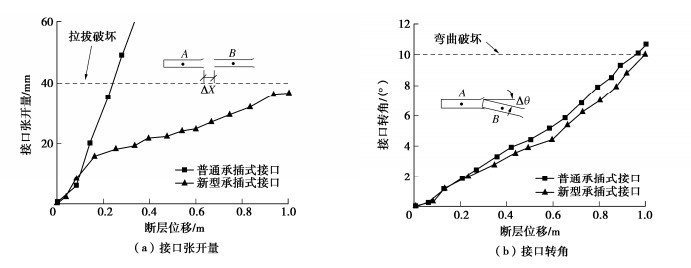

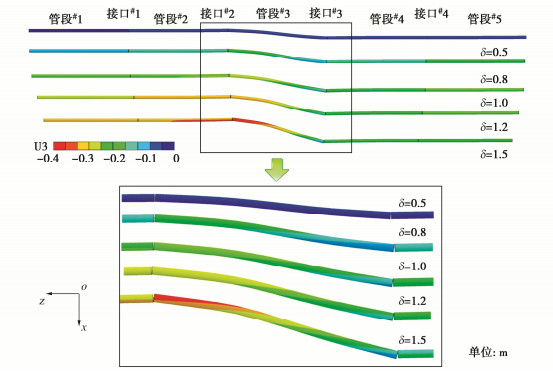

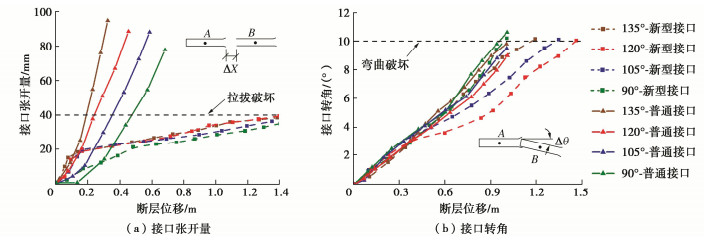

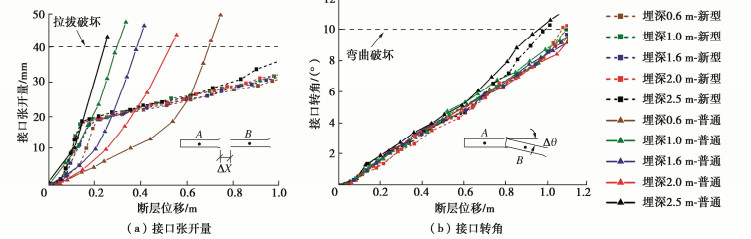

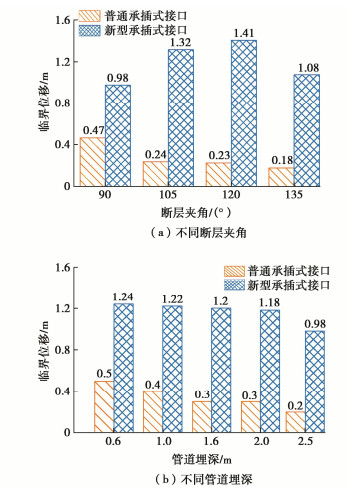

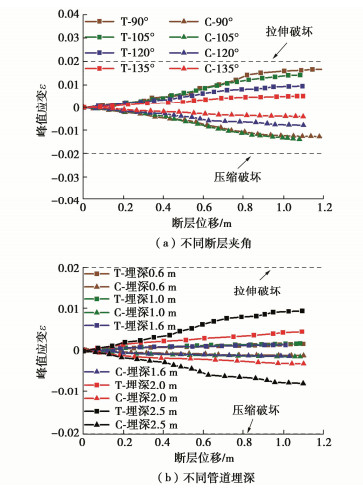

摘要: 断层位错下供水管线的破坏形式主要集中在管道接口等管线结构力学性能薄弱环节。在传统供水管线承插式接口的基础上引入橡胶垫圈和金属限位环进行优化改进,提出一种新型抗拉拔承插式接口,在达到正常使用极限状态前可发生一定拉压和转动变形;当接口轴向变形达到一定变形后,发生自锁现象阻止接口发生进一步拉脱破坏;自锁后的接口带动相邻管段与土体发生相对运动,形成锁链效应,从而有效吸收断层错动引起的管线过渡变形。为了研究采用新型承插式接口供水管线抵抗断层错动的能力,针对管道埋深、管道-断层夹角等关键因素,通过建立三维非线性管-土相互作用有限元模型进行深入分析,结果表明:采用新型承插式接口的管线其抵抗断层大变形错动的能力提高了近4倍,其失效模式由普通承插式接口的拉拔破坏转为接口的弯曲破坏;对于采用新型承插式接口的管道,其在管线-断层夹角为120°左右并且浅埋的情况下,其抵抗断层错动的能力提高最明显;有效的提高管道接口的轴向拉伸承载能力是提高承插式管道抵抗场地大变形能力的关键。Abstract: The damage of water-supply pipelines under fault rupture primarily concentrates at the pipe joints, which are the weakest structural links of the pipelines. Based on the traditional bell-socket joint of water supply pipelines, the rubber gasket and metal limit ring are introduced in the joint configuration, and a new type of anti-pullout bell-spigot is proposed. The new joint allows certain tensile-compressive and rotational deformations before the service limit state under daily operation. When the axial deformation of the joint reaches a certain level, a self-locking mechanism is triggered to prevent the joint from the pullout damage. The self-locked joint in turn leads to the relative movement between the adjacent pipe segments and the surrounding soil, and forms a chain effect, which effectively overcomes the excessive pipeline deformation caused by the fault dislocation. To assess the performance of water-supply pipelines incorporated with the proposed anti-pullout bell-spigot joint under strike-slip fault, the influences of the critical factors such as pipeline burial depth and pipeline-fault angle are investigated based on the numerical analyses of a three-dimensional nonlinear pipe-soil interaction finite element model. The results show that the pipelines incorporated with the anti-pullout bell-spigot joint can accommodate a strike-slip fault displacement 4 times of that for a traditional joint, and its failure mode of the joint changes from the pull-out failure to the excessive bending one. Moreover, for a shallowly buried pipeline with a fault crossing angle of 120°, the proposed joint can most effectively improve the resistance of the segmented pipelines against strike-slip fault movement. Overall, improvement of the axial tensile bearing capacity of the pipe joint is the key to improve the performance of segmented pipelines subjected to large ground deformation.

-

Keywords:

- socket pipe /

- anti-pullout joint /

- strike-slip fault /

- mechanical behavior /

- numerical simulation

-

0. 引言

孔隙水压力(简称“孔压”)是土力学与岩土工程独立发展为一门学科的关键力学指标之一,也是Terzaghi有效应力原理的基本组成,可直接反映饱和/非饱和土骨架的力学性态与失效过程[1-2]。因此,孔压测试与分析一直是土力学与岩土工程发展的一项重要课题。与其它压力传感器比较,孔压传感器以颗粒间孔隙液体应力为测试对象,其设计结构相对更为复杂,比如内腔、透水石、通气线缆等,致其测试结果准确性受更多因素影响。由于土工离心试验模型体积较小,考虑模型–原型尺寸效应,微型孔压传感器早期研发以适应土工离心试验土体孔压状态与变化监测[3-6],现也常用于振动台、原位观测等试验[7-11]。但是,土工离心试验地震过程一般≤1 s,孔压增长过程近似“瞬态”;并且,压缩地震波的频宽高达上百赫兹,若传感器响应速率与土体快速循环剪切过程不相匹配,将阻碍液化机理与阈值条件的深入认识。

下面将对国内外微型孔压传感器的发展历程和测试影响因素的代表成果作简要阐述。Kutter等[3]采用有限元探讨微型孔压传感器测试准确性受透水石端部形状的影响规律,提出的设计改进方法被Druck公司采纳,并研制了国际土工离心试验广泛应用的孔压传感器(PDCR-81型)。Lee[5]建立与推导了孔压传感器敏感元、空腔、透水石等之间流体动力模型与数学表达式,指出液体黏度提高,将导致传感器的动力响应敏感性与准确性降低。孙汝建[7]针对一款国产微型孔压传感器(YY-2型)开展了室内标定和现场试验,证明其具有良好静力和长期稳定性能,可用于土工离心模型试验与现场监测。Muraleetharan等[10]、王钊等[12]、李京爽等[13]基于不同试验论证了微型孔压传感器测试非饱和土基质吸力的可行性,结果表明:与以往基质吸力测试技术相比,在较高饱和度的非饱和土测试中孔压传感器性能更为优异。Stringer等[14]以PDCR-81作为参考,比较了不同测试条件下2Mie微型传感器的响应速率和测试精度,指出2Mie可替代PDCR-81传感器。Allmond等[15]采用土工离心试验测试对比了3种微型孔压传感器的性能响应,结果发现:各种传感器测试结果在静力试验中十分吻合,但动力试验中却呈现较大离散。Kutter等[8]总结了2015年美国、英国、日本、中等国开展的边坡液化离心平行试验(LEAP)对比结果,提出不同单位之间液化阈值、孔压时程等差异,除考虑相对密度、黏滞系数、输入荷载等因素影响外,还应重点分析孔压测试技术的差异。Zeghal等[9]详细对比了LEAP物理试验与数值试验的结果差异,强调指出平行试验之间孔压时程的显著离散(noticeable scatter),应结合孔压测试技术的影响因素给出合理解释。综上,现有微型孔压传感器测试技术,在静力试验及长期稳定性方面,已满足静力土工离心试验土体力学性态与失效机理认识需求;但是,在动力试验方面,受黏滞液体、透水石、内腔等因素影响,使超静孔压的测试结果存在较大不确定性,并可能导致平行动力离心试验中孔压时程出现严重离散。为此,发展微型孔压传感器动力响应标定方法和分析关键影响因素及规律,对提高土工离心试验关键量测技术水平意义显著而重要。

本文介绍一套自行开发的孔压动力响应标定装置、包含主要特点和关键技术及其综合性能测试与评价,并验证气体直接作为压力载体标定传感器动力响应的适用性。选取国际代表性3种微型孔压传感器,基于该装置设计与开展一系列对比试验,给出3种传感器的最大频响速率,探讨规范饱和法及规定次数适于传感器动力响应测试的可靠性;揭示不同饱和法及试验条件下,3种传感器满足动力可靠测试要求饱和度的时间,以规范化、标准化中国土工离心试验孔压测试技术的发展。

1. 标定装置与功能特点

1.1 设计与组成

根据《土工离心模型试验技术规程》(简称《规程》)规定[11]:土工离心试验前后,宜采用标定装置对孔压传感器进行率定,以保障测试的数据可靠性。但是,鉴于种种因素,当前国内外微型孔压传感器的标定装置,多由三轴压力室或气压罐改造而成[16-18],在动力响应测试标定方面存在不足。国内外部分学者已对此问题重视并开展了一些研究工作,譬如:Khosravi等[19]自主研制了一套手动式孔压标定装置,可实现特定动荷载下微型孔压传感器的响应标定;王永志等[20]基于上述手动式装置开展了透水石完全饱和、未完全饱和、受污染等条件下,孔压传感器动力响应测试,证实后两种情况可导致传感器出现响应滞后、幅值衰减等现象,还发现该装置存在量程小、频响低等缺点。

经充分调研国内外现有孔压标定装置[15-20],自主开发的微型孔压传感器动力响应标定装置,总体设计与工作原理如图1所示。根据功能与用途,可将其分为高压气源、动力发生装置、多通道压力腔、控制采集系统等4个子系统。

各子系统组成与工作原理:①高压气源,为额定压力15 MPa氮气瓶,其通过调压阀,提供不同恒压源;②动力发生装置,由电磁阀、调节阀、驱动器等组成,设置两组阀之间开关次序、开口大小和相位关系等参数,可获取任意静/动载荷以满足静力和动力试验测试标定需求;③多通道压力腔,由12个标定孔、内部气道、标准压力传感器、标定室、密封塞等组成,外界高压气体首先流入内部气道,然后均匀分散至标定室并转换为水压力,使标定室内压力相等且一致变化;④控制采集系统,用于压力信号生成和电磁阀、调节阀等驱动控制,及测试数据的采集与分析,自主研制的标定装置实物与主要组成如图2所示。

1.2 主要特点与关键技术

与美国动力标定装置[19]和现有其它装置相比,本装置主要解决了3方面关键问题:均匀压力传递、长期承压密封和任意荷载输入。

(1)气–水压力传递

静/动荷载压力传递与变化过程中,标定室内各传感器处于相同压力状态与变化过程,是本装置开发需解决的首要问题,即:水面下标准压力传感器和孔压传感器均处于相同荷载条件,并避免水面发生旋涡、溅射、晃荡等现象,造成不同位置压力差异。

笔者基于ANSYS-CFX流体数值仿真平台,模拟分析了图2(b)标定室上板中气道形状及流线、进气孔数量与布局等,对标定室内压力均匀分布的影响规律,代表结果见图3(a)~(c)。通过对比,采用圆形气道、6个均布气口和特定引流线为设计方案(见图3(d)),可较好地保证高压气体快速、均匀进/出标定室。

(2)承压密封

线缆密封是标定装置获得高量程、长期测试能力的一个关键问题,也是限制美国孔压动力响应标定装置量程(200 kPa)的主因[19-20]。土工离心试验在超重力场条件下,可复现土层几十至上百米应力条件,故所需孔压传感器量程也远高于振动台、原位观测等试验,一般不小于0.7 MPa;另外,不同种类微型孔压传感器配置的线缆直径也存在差异,一般为1.0~4.0 mm,因此,密封方法需适应高量程、不同传感器线缆直径的密封需求。

本装置筛选的密封方法为对瓣式橡胶塞,其设计与实物如图4所示。对瓣式橡胶塞中心处(图4(b)中A面轴线)预留一个通孔,可利用弹性适应不同直径线缆密封需求。具体密封方法:首先,在橡胶塞A面涂一层密封脂;其次,将传感器线缆置于橡胶塞通孔内,并合紧两瓣橡胶塞;然后,将橡胶塞安装在标定孔中,通过螺母压紧而实现密封。特别说明,橡胶材质和密封脂是决定密封效果的两个主要因素,通过对比十余种橡胶材质和密封脂之后,本装置可满足不小于0.7 MPa长期承压密封要求。

(3)任意荷载输入

通过硬件、软件两部分(见图5)可实现任意荷载输入,其中硬件部分为动力发生装置,分为静力、动力两荷载通道。静力荷载通道利用阀开口大小、速度等,实现标定室内进气速度、压力等控制,获得任意增长静力荷载,如线性、阶梯等。动力荷载通道利用阀转速、换向等,实现标定室内进/放气速度、压力等控制,获得任意规定动力荷载,如正弦波、随机波等。

软件部分是基于Labview平台开发,分为参数设置、荷载输入、安全监控等3个模块,如图5(b)所示。参数设置模块,可对两通道阀的转向、初始开口及调压阀压力等进行设置。荷载输入模块,可对两通道阀的转动速率、目标开口、起/始频率、运行时长等进行设置;同时,还可从外部导入预设动作时程文件,以生成各类静力、动力荷载。当两通道阀同时工作时,还可生成静力、动力复合荷载,比如:液化孔压增长时程模拟荷载(见图6)。安全监控模块,用于监测关键参数和报警。综上,任意荷载输入系统具有设计简易、多功能化、数字化等特点,与手动式标定装置相比,具有良好的可控性和重复性。

2. 性能验证

根据标定装置功能特点和研制目标,从压力均匀性、承压气密性、荷载控制等三方面,综合对标定装置进行性能验证。需说明,该部分试验所用微型孔压传感器均为充分饱和的PDCR-81,其曾被认为土工离心试验的“标准”孔压传感器[3-5,14]。

2.1 压力均匀性

标定室内荷载均匀分布与变化,是可靠开展标定试验的前提之一。静/动荷载下,将通过标准压力传感器与布设B标定孔(见图2(b))孔压传感器的对比测试,验证标定室内荷载分布和气/水压力传递的均匀性。因B标定孔距离标准压力传感器所处位置较远,因此,二者结果可较好反映标定室内压力分布情况。静力荷载采用阶梯波,每一级增长100 kPa,分5级,每级保持20 s;动力荷载采用正弦波,分5,30 Hz。

两组静/动荷载下,标准压力传感器和孔压传感器的对比测试结果如图7所示,其中图7(a)为阶梯波;图7(b)为5,30 Hz正弦波。容易发现,处于不同位置的两支传感器,在两组荷载下测试结果完全吻合,表明水下各处压力均匀分布,且可随气体荷载快速均匀变化。图7(a),(b)还给出了相应图7(c),(d)时程对应的标定曲线,横轴为标准压力传感器数据,纵轴孔压传感器数据,两图中标定曲线与1∶1直线的相关系数R2分别为0.9998和0.9995,进一步证明了标定室内荷载分布和气/水压力传递的均匀性。

2.2 承压气密性

高压荷载下标定室的有效密封,是精确控制波形和长期稳定测试的基本条件。根据一般离心试验模型高度和离心加速度取值,设计了荷载700 kPa和72 h的高承压气密性验证试验,结果如图8所示,其中图8(a)为标准压力传感器和孔压传感器测试结果;图8(b)为线缆密封处观察结果。从图8(a)两条荷载曲线,可观察到无外部稳压条件下标定室可长期保持700 kPa;且在线缆密封处36 h内基本无气泡生成,72 h时仅观察到微量气泡,证明了对瓣式橡胶塞密封方法的设计合理性与可靠性,可满足高量程、长期稳定测试需求。

2.3 荷载控制

任意荷载生成是本装置突出的特点之一,将从可控性、重复性两方面验证本装置的波形控制能力。图9(a)给出了标定室内记录的不同极限超静孔压下液化孔压时程模拟荷载,其中极限超静孔压分别为50,100,200 kPa。图9(a)中荷载曲线,即包含标示土体骨架失效的静力过程,又包含土体剪胀/剪缩引起的快速往返动力过程,证明了本装置具有多种荷载波形生成与控制能力。

图9(b)给出了标定室内先后重复两次记录的5,30 Hz正弦波,对比两次荷载的重复记录,可得出本装置具有良好的荷载重复性及控制精度。综上,本装置的任意荷载生成能力,为微型孔压传感器动力响应标定提供了一个优越试验平台,并有效避免了通过土工离心试验标定的高额成本和复杂制模过程。

2.4 气体适用性

静力离心试验相比动力试验发展较早,考虑高压气源的使用便捷性,早期诸多土工离心试验室以气体直接为压力媒介,用于检定孔压传感器静力测试的可靠性,且一些实验室沿用至今,如美国RPI。为验证以空气为压力媒介,检定孔压传感器动力响应的适用性,设计了两组试验。首先,比较了标定室无水条件与5,30 Hz正弦荷载下,标准压力传感器和微型孔压传感器的测试结果,如图10(a)所示。

对比图10(a)中两传感器的测试结果,可得出孔压传感器的动力响应具有显著幅值衰减和响应滞时,其原因气体具有可压缩–阻尼特性,孔压传感器内腔和透水石孔隙存在的气体,导致其动力响应与实际压力变化之间发生偏差和滞后。图10(b)给出了与图10(a)响应时程对应的标定曲线,可发现标定曲线位于1∶1参考线下方且距离较远,说明孔压传感器记录幅值远小于实际压力;同时,标定曲线由一系列滞回圈组成,较好反映了气体的阻尼特性。为证实这一推论,在压力腔进气口(见图2(b))处布设了另一标准压力传感器,测试与比较了5,30 Hz荷载下标定室内、外荷载差异,响应时程与标定曲线见图10(c),(d);可发现与图10(a),(b)十分相似,这是由于标定室内气体的压缩–阻尼作用产生。上述结果证明了气体直接作为压力媒介,不适于孔压传感器动力测试可靠性标定。

3. 孔隙水压计性能测试

目前国际较普遍使用的微型孔压传感器除英国Druck公司的PDCR-81外,还有TML公司的KPE-PB和Keller公司的2Mie[3-5,14-15,20]。本文将基于开发的标定装置,对3种具有国际代表性孔压传感器开展一系列性能测试对比试验,3种传感器实物对比如图11所示,同时主要技术参数见表1。需要说明的是,在壳体设计方面,2Mie和KPE-PB采用了螺纹式分体结构,以便于试验操作和故障检修[14-15,20]。

表 1 3种国际代表性孔压传感器主要设计参数Table 1. Specifications of three types of sensors(mm) 品牌 型号 结构 壳体 透水石 线缆 内腔 Druck PDCR-81 一体 ϕ 6.4×11.4 ϕ 6.0×2.0 ϕ 2.2 0.13 TML KPE-PB 分体 ϕ 10×13.5 ϕ 6.5×1.0 ϕ 1.8 2.80 Keller 2Mie 分体 ϕ 7.0×11.2 ϕ 3.8×4.0 ϕ 1.2 0.40 已有研究表明[7,14-15,20],现有微型孔压传感器量测技术,可满足静力、长期测试需求;为此,本文仅对3种孔压传感器的动力性能进行标定与评价。另外,按照规程[11]动力液化模型试验,应选用甲基纤维素溶液或硅油作为高黏滞性液体,但因篇幅有限,高黏滞液体对传感器动力测试性能的影响将另作讨论。

3.1 阶跃响应试验

响应时间是表征传感器动力测试性能的主要参数之一[14,21],对应于传感器有效测试外界荷载变化的最高频率,为此,首先对3种孔压传感器的响应速度进行测试。土工离心试验通常要求完全饱和微型孔压传感器,因此,开展了无气水、饱和条件下的传感器阶跃响应测试试验,结果如图12所示。

根据文献与标准[3-6,22]定义响应时间tr为从输出稳态值的0.1上升到0.9所需时间。由图12计算得出,PDCR-81孔压传感器的响应时间约为4.97 ms,而KPE-PB和2Mie分别约为5.72,4.87 ms。3种传感器响应时间较为接近,其中KPE-PB较大,与其壳体、透水石和内腔尺寸均大于另两种传感器相一致。将3种传感器响应速度,换算成响应频率约为200 Hz,与Stringer等研究结果相同[14]。

按照强震记录统计一般地震波主频范围为0.1~5.0 Hz[22],50g离心加速度下压缩后地震波频宽为5~250 Hz;因此,现有孔压传感器响应频率,可满足常规动力离心液化试验需求。而高离心加速度下地震液化试验,则需改进传感器设计和选取高渗透性透水石。

3.2 正弦波试验

根据《规程》条文3.4.7[11],规定饱和方法为“将传感器置于饱和罐内,注入饱和流体,抽真空饱和1.0 h后,打开饱和罐和适当搅拌利于水中气泡排出,重新抽真空饱和,一般重复操作2~3次”。本文将此法命名为真空–搅拌饱和法,利用30 Hz正弦荷载试验,验证《规程》建议饱和时间能否满足传感器动力测试可靠性的饱和度要求,测试结果如图13所示。

观察图13(a)可发现,与实际荷载变化对比,3种孔压传感器的测试结果均具有清晰幅值衰减和响应滞后,尤其2Mie孔压传感器最为显著;图13(b)给出了对应响应时程的标定曲线,各传感器标定曲线均落在1∶1直线下方,其中KPE-PB和2Mie两孔压传感器均形成了清晰滞回圈,表现出气体的可压缩–阻尼特征,表明了动力离心试验对孔压传感器的饱和度要求,高于静力离心试验,而《规程》建议的饱和时间,不能满足孔压传感器动力测试可靠性要求。

3.3 液化孔压模拟荷载试验

动力离心液化试验不同于常规振动台、原位观测等试验,其压缩后地震荷载一般≤1.0 s,孔压增长过程“瞬间”完成,近似动力过程。为此,认识孔压传感器动力响应误差对动力过程的影响十分必要。笔者进一步开展了《规程》饱和法和建议饱和时间下,3种孔压传感器在液化孔压模拟荷载下的对比试验,结果如图14所示。

从图14(a)中各孔压传感器响应记录与实际荷载时程对比,可发现3种孔压传感器的响应发生了不同程度的衰减,其中PDCR-81和KPE-PB两传感器与实际荷载变化较为接近,而2Mie传感器响应偏差较大,说明前两者的饱和度高于后者(见图14(b)),也说明孔压传感器动力测试误差可对孔压动力时程与液化阈值认识产生较大影响。图14(a)液化孔压模拟荷载时长为6 s,而实际动力离心液化试验孔压增长不足1 s,因此,对于动力离心液化模型试验,开展孔压传感器动力可靠性测试与标定十分必要。

另一方面,图14(a)相同荷载压力变化下,不同孔压传感器响应之间呈现出差异和离散,一定程度证明了不同孔压传感器、饱和方法和标定装置,可能成为导致平行动力离心液化试验中孔压动力时程和阈值条件离散的一个重要原因[8-9]。

4. 影响因素

增加饱和时间是提高传感器饱和度的一种常用而有效方法。除《规程》真空–搅拌饱和法外,国内外诸多土工离心试验室还采用真空连续饱和法对微型孔压传感器进行饱和[16-17,19],即“将传感器置于饱和罐内和注入无气水,进行连续抽真空饱和”,或“布设孔压传感器后,将传感器与模型土体一起抽真空连续饱和”,后者更为常用。此外,常规振动台、原位观测等试验,往往不具备真空饱和条件,并且难以避免布设过程中传感器与空气接触,而常采用孔压传感器自然饱和法。为此,本文将探讨真空–搅拌、真空连续和自然饱和条件下,3种孔压传感器达到动力可靠测试所需要的饱和时间及规律,其中动力荷载采用30 Hz正弦波,饱和时间以1.0 h为单位。

4.1 真空饱和法对比

图15给出了真空–搅拌条件下3.0,5.0,7.0和9.0 h,3种孔压传感器在30 Hz荷载下动力响应测试结果的标定曲线。由图15标定曲线可清晰看出,3种孔压传感器的滞回圈面积和幅值衰减随饱和时间增加迅速消失,逐渐达到完全饱和;PDCR-81、KPE-PB和2Mie孔压传感器也在3.0~9.0 h,相关系数R2分别为0.9921~0.9995,0.8956~0.9989,0.4162~0.9946,其测试压力与实际荷载相比,滞后性、幅值衰减随饱和度得到快速改善,尤其是2Mie。在饱和9.0 h时,3种孔压传感器均达到动力可靠测试需求。而在饱和速率方面,PDCR-81明显高于另两种孔压传感器,其中2Mie饱和速率最慢,这些差异主要由壳体、内腔、透水石尺寸及透水石材质不同引起。

图16给出了真空连续饱和条件下4.0,8.0,12.0,16.0 h,3种孔压传感器在30 Hz荷载下标定曲线。比较图15,16,真空–搅拌法相比真空连续法,传感器饱和速率更快,证明了《规程》饱和法中搅拌有利于传感器内部气泡排除。真空连续条件下饱和16.0 h时,可使3种孔压传感器均满足动力可靠测试要求。综上,当缺少孔压动力响应标定装置时,真空–搅拌和连续饱和条件下,分别以9.0,16.0 h作为传感器饱和度满足动力测试可靠性的评判依据。

4.2 自然饱和

无气水和常大气压自然饱和条件下,3种孔压传感器在饱和1.0,2.0,3.0,4.0 d时,30 Hz正弦荷载下标定结果如图17所示。观察图17中结果,可发现3种孔压传感器的响应特征变化与图15,16相一致,随饱和时间增加,滞回圈面积和幅值衰减逐渐消失,PDCR-81传感器的饱和速率相对较快。但是,自然饱和条件下3种传感器的饱和速率明显低于两真空饱和法,在饱和4.0 d时,各传感器方达到动力可靠测试需求,PDCR-81、KPE-PB和2Mie三种孔压传感器的相关系数R2,分别为0.9997,0.9992,0.9952。因此,对于采用自然饱和的常规振动台、原位观测等试验,可以布设传感器和注入无气水后连续饱和4.0 d,作为孔压传感器动力可靠测试的评判依据。

5. 结论

针对近期国内外平行离心液化试验中孔压动力时程与阈值离散现象,研发了一套动力孔压响应标定装置,选取具有国际代表性的3种微型孔压传感器,开展了一系列动力响应可靠性评价与影响因素试验研究,得到以下4点结论。

(1)阐述了自行开发动力孔压标定装置的基本组成和主要特点,与以往标定装置相比,其具备长期承压密封、均匀荷载传递、任意输入等特点,可满足动力离心试验孔压传感器标定需求。还证明了由于气体可压缩性和传感器内腔及透水石孔隙,气体不适于直接作为压力媒介用于动力响应测试。

(2)完全饱和条件下,3种孔压传感器最大响应频率均约200 Hz,可满足50g离心加速度下常规压缩地震波试验需求;而对于更高离心加速度或高频地震波试验,需改进传感器设计和选取高渗透性透水石。

(3)规范真空–搅拌饱和法下,3种孔压传感器均出现不同程度幅值衰减与响应滞时,说明动力离心试验相比静力试验,对孔压传感器饱和度要求更高;不同传感器、饱和方法和标定装置,可成为导致平行动力离心液化试验中孔压动力时程与阈值条件离散的一个重要原因。

(4)搅拌有助于提高传感器饱和速率,真空–搅拌、真空连续、常大气压条件下,3种孔压传感器达到动力可靠测试需要的饱和时间,分别为9 h,16 h和4 d;可作为缺乏动力孔压标定装置时,微型孔压传感器动力测试可靠性的判定依据。

-

表 1 已有系列试验接口极限张开量

Table 1 Ultimate joint openings of existing tests

表 2 管道失效准则

Table 2 Failure criteria for pipeline

接口类型 接口失效判断指标 接口允许张开量/mm 接口允许转角/(°) 承插式 40 10 -

[1] CHEN W W, SHIH B J, CHEN Y C, et al. Seismic response of natural gas and water pipelines in the Ji-Ji earthquake[J]. Soil Dynamics and Earthquake Engineering, 2002, 22(9/10/11/12): 1209-1214.

[2] HAYS W W. Case histories of damaging earthquakes[C]//Proceedings of the Fourth International Conference on Case Histories in Geotechnical Engineering, MO, 1998: 957-962.

[3] O'ROURKE M J, JIU X. Seismic Design of Buried and Offshore Pipelines: MCEER-12-MN04[R]. Buffalo: Multidisciplinary Center for Earthquake Engineering, State University of New York, 2012.

[4] SINGHAL A C. Nonlinear behavior of pipeline joints [C]//Proceedings of the Eighth World Conference on Earthquake Engineering. San Francisco, 1984.

[5] 周静海, 赵海艳, 魏立群. 球墨铸铁供水管线在地震作用下功能性实验分析[J]. 沈阳建筑大学学报(自然科学版), 2008, 24(2): 196-199. https://www.cnki.com.cn/Article/CJFDTOTAL-SYJZ200802005.htm ZHOU Jinghai, ZHAO Haiyan, WEI Liqun. Experimental research on functionality of ductile cast iron pipelines under the earthquake[J]. Journal of Shenyang Jianzhu University (Natural Science), 2008, 24(2): 196-199. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-SYJZ200802005.htm

[6] VALSAMIS A I, BOUCKOVALAS G D, GANTES C J. Alternative design of buried pipelines at active fault crossings using flexible joints[J]. International Journal of Pressure Vessels and Piping, 2020, 180: 104038. doi: 10.1016/j.ijpvp.2019.104038

[7] 钟紫蓝, 王书锐, 甄立斌, 等. 经垫衬法修复后铸铁管道接口力学性能试验[J]. 哈尔滨工业大学学报, 2019, 51(6): 141-147. https://www.cnki.com.cn/Article/CJFDTOTAL-HEBX201906019.htm ZHONG Zilan, WANG Shurui, ZHEN Libin, et al. Experimental study on mechanical properties of ductile iron pipeline rehabilitated by corrosion protection lining[J]. Journal of Harbin Institute of Technology, 2019, 51(6): 141-147. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HEBX201906019.htm

[8] ARGYROU C, O'ROURKE T D, STEWART H E, et al. Large-scale fault rupture tests on pipelines reinforced with cured-in-place linings[J]. Journal of Geotechnical and Geoenvironmental Engineering, 2019, 145(3): 04019004. doi: 10.1061/(ASCE)GT.1943-5606.0002018

[9] KIM J, O'CONNOR S, NADUKURU S E T al. Behavior of full-scale concrete segmented pipelines under permanent ground displacements[C]//Health Monitoring of Structural and Biological Systems 2010. SPIE, 2010, 7650: 257-267.

[10] KANEKO S, MIYAJIMA M, ERAMI M H. Study on behavior of ductile iron pipelines with earthquake-resistant joints buried across a fault[C]//International Efforts in Lifeline Earthquake Engineering. Chengdu, 2013.

[11] 贾晓辉, 王龙, 范晓庆, 等. 埋地分段管线在地震断层作用下的破坏模式研究[J]. 应用基础与工程科学学报, 2020, 28(1): 81-88. https://www.cnki.com.cn/Article/CJFDTOTAL-YJGX202001008.htm JIA Xiaohui, WANG Long, FAN Xiaoqing, et al. Failure mechanism of buried segmented pipelines subjected to earthquake fault[J]. Journal of Basic Science and Engineering, 2020, 28(1): 81-88. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YJGX202001008.htm

[12] QIN X G, WANG Y. Different failure modes assessment of bell-spigot jointed ductile iron pipes under abrupt transverse ground movements[J]. Soil Dynamics and Earthquake Engineering, 2022, 163: 107558. doi: 10.1016/j.soildyn.2022.107558

[13] MOHITROUR M, GOLSHAN H, MURRAY A. Pipeline design and construction: a practical approach[M]. New York: American Society of Mechanical Engineers, 2006.

[14] 钟紫蓝, 王书锐, 杜修力, 等. 管道承插式接口轴向力学性能试验研究与数值模拟[J]. 工程力学, 2019, 36(3): 224-230, 239. https://www.cnki.com.cn/Article/CJFDTOTAL-GCLX201903024.htm ZHONG Zilan, WANG Shurui, DU Xiuli, et al. Experimental and numerical study on axial mechanical properties of pipeline under pseudo-static loading[J]. Engineering Mechanics, 2019, 36(3): 224-230, 239. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-GCLX201903024.htm

[15] 傅俊. 供水管线接口变形试验与抗震可靠度研究[D]. 上海: 同济大学, 2013. FU Jun. Displacement Experiment and Seismic Reliability Study of Water Supply Pipeline Joint[D]. Shanghai: Tongji University, 2013. (in Chinese

[16] 韩阳, 李冠潮, 李东桥, 等. 管道承插式柔性接口轴向力学性能试验研究[J]. 地震工程与工程振动, 2020, 40(5): 44-51. https://www.cnki.com.cn/Article/CJFDTOTAL-DGGC202005005.htm HAN Yang, LI Guanchao, LI Dongqiao, et al. Experimental study on axial mechanical properties of pipeline under pseudo-static loading[J]. Earthquake Engineering and Engineering Dynamics, 2020, 40(5): 44-51. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-DGGC202005005.htm

[17] VAZOURAS P, KARAMANOS S A, DAKOULAS P. Mechanical behavior of buried steel pipelines crossing strike-slip seismic faults[C]//Proceedings of ASME 2011 30th International Conference on Ocean, Offshore and Arctic Engineering. Rotterdam, 2011.

[18] ANASTASOPOULOS I, GAZETAS G, BRANSBY M F, et al. Fault rupture propagation through sand: finite-element analysis and validation through centrifuge experiments[J]. Journal of Geotechnical and Geoenvironmental Engineering, 2007, 133(8): 943-958.

[19] LIU A W, HU Y X, ZHAO F X, et al. An equivalent-boundary method for the shell analysis of buried pipelines under fault movement[J]. Acta Seismologica Sinica, 2004, 17(1): 150-156.

[20] VAZOURAS P, KARAMANOS S A, DAKOULAS P. Finite element analysis of buried steel pipelines under strike-slip fault displacements[J]. Soil Dynamics and Earthquake Engineering, 2010, 30(11): 1361-1376.

[21] YIMSIRI S, SOGA K, YOSHIZAKI K, et al. Lateral and upward soil-pipeline interactions in sand for deep embedment conditions[J]. Journal of Geotechnical and Geoenvironmental Engineering, 2004, 130(8): 830-842.

[22] 钟紫蓝, 张亚波, 侯本伟, 等. 考虑交叉管线影响的城市供水管网地震响应分析及震害评估[J]. 岩土工程学报, 2023, 45(5): 953-96. doi: 10.11779/CJGE20220201 ZHONG Zilan, ZHANG Yabo, HOU Benwei, et al. Seismic response analysis and damage assessment of urban water supply network with crossing pipelines impact[J]. Chinese Journal of Geotechnical Engineering, 2023, 45(5): 953-96. (in Chinese) doi: 10.11779/CJGE20220201

[23] 张亚波. 供水管道承插式接口力学性能试验研究及管网抗震性能评价[D]. 北京: 北京工业大学, 2022. ZHANG Yabo. Experimental Study on Mechanical Properties of Socket and Spigot Joint of Pipeline and Evaluation of Seismic Performance of Pipeline Network[D]. Beijing: Beijing University of Technology, 2022. (in Chinese)

[24] 钟紫蓝, 张亚波, 李锦强, 等. 球墨铸铁管道接口弯曲性能试验[J]. 哈尔滨工业大学学报, 2023, 55(9): 143-150. https://www.cnki.com.cn/Article/CJFDTOTAL-HEBX202309016.htm ZHONG Zilan, ZHANG Yabo, LI Jinqiang, et al. Bending performance test of push-on joints of ductile iron pipelines[J]. Journal of Harbin Institute of Technology, 2023, 55(9): 143-150. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HEBX202309016.htm

[25] Association Canadian. Oil and Gas Pipeline Systems CSA-Z662[S]. 2007.

-

其他相关附件

下载:

下载: