Mechanical characteristics of buried drainage pipes repaired by polymer grouting technology

-

摘要: 高聚物注浆非开挖修复技术目前已广泛应用于地下管道的渗漏脱空修复处置,但对修复后管道计算理论和方法的研究相对不足。为此,依据弹塑性理论建立管-土-高聚物相互作用分析Winkler模型和Vlazov模型,推导了高聚物注浆修复管土相互作用计算公式,基于传递矩阵法,编制了MATLAB计算程序。计算分析结果与管道试验结果进行了对比,探讨了多工况下不同因素对高聚物注浆修复后管道内力和变形的影响等。分析结果表明:模型计算得出的径向变形和环向弯矩数值及变化趋势与试验值符合较好,其中采用Vlazov模型得到的结果与试验值更为接近。此外管道底部脱空对管道的整体力学性能有较大的影响,高聚物注浆后对于脱空管道具有较好的修复作用,分析显示修复后管道的内力和变形接近正常管道。研究方法和计算结果对管道高聚物注浆修复分析与管道脱空修复设计具有参考价值。Abstract: The polymer grouting technology can be used to repair the leakage and subsidence of buried pipelines, but there have been insufficient researches on the calculation theory and methods of the pipeline repairing process. Therefore, a Winkler model and a Vlazov model are established to analyze the pipe-soil-polymer interaction based on the elastoplastic theory, the relevant formulas for the pipe-soil interaction under polymer grouting are derived, and a MATLAB calculation program is compiled based on the transfer matrix method. Then the calculated values are compared with the experimental ones of pipelines, and the influences of different factors on the internal forces and deformations of the polymer-repaired pipelines are discussed under different work conditions. The results show that the values and trends of the radial deformations and circumferential bending moments calculated by the models are consistent with the experimental results, and the results obtained by the Vlazov model are closer to the experimental values. In addition, the void at the bottom of the pipelines has a negative impact on their overall mechanical properties. However, the polymer grouting can repair disengaged pipelines effectively and even restore their mechanical properties to normal levels. The proposed methods and the calculated results are valuable for polymer repairing analysis and void repairing design of the pipelines.

-

0. 引言

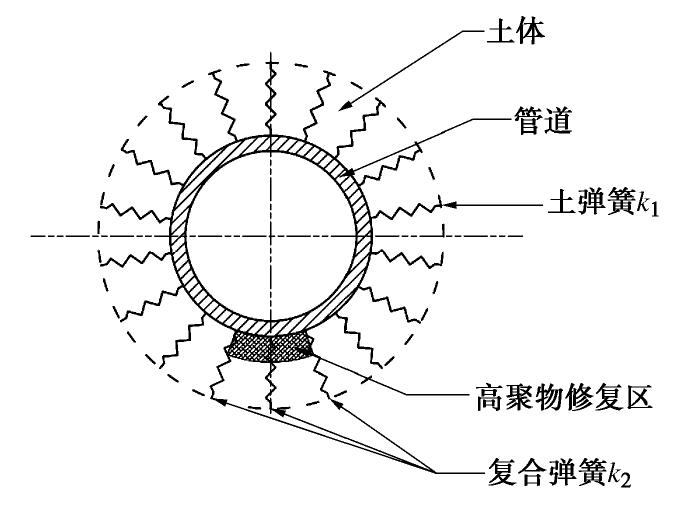

城市排水管网肩负着城市污水、雨水排放的重任,是现代城市重要的基础设施。但中国大部分市政排水管道铺设于20世纪80年代以前,随着使用年限的临近,管道老化严重,管道下部脱空、沉降、管道腐蚀、渗漏、断裂等灾害不断发生,导致管道无法正常使用[1],更严重的是因此产生的地面塌陷,地下水污染等事故频发。排水管道的传统修复方式主要是现场整体开挖进行局部修复或管道整体更换,该方式成本昂贵且对城市道路及周围居民生活造成严重影响。高聚物注浆修复技术是一种高效的非开挖修复技术,通过向管道结构脱空渗漏处注射高聚物注浆材料,利用非水反应类高聚物材料本身的膨胀性及固化后的高黏结性,达到填充脱空、封堵渗漏和抬升沉降管道的目的(如图1,2所示),目前该技术已成功应用于多种地下管道修复项目中[2-3]。

对于高聚物修复管道的力学性能,目前多利用有限元软件进行模拟或进行试验探究,对修复后管道计算理论和方法的研究相对不足。如徐建国等[4]采用ABAQUS软件计算了地下管道高聚物注浆修复后的受力情况,结果表明高聚物注浆后,管道内最大拉压应力和最大竖向位移均明显减小;李斌等[5]对修复后管道在车辆荷载下的力学性能进行了有限元分析,结果显示管道经高聚物修复后,其受力变形恢复到了正常管道水平;张倩倩[6]利用有限元软件分析了高聚物浆液膨胀扩散对管道应力应变的影响;Wang等[7]进行了高聚物注浆修复钢筋混凝土排水管道在冲击荷载与车辆荷载下的足尺试验,结果表明高聚物注浆可以有效地修复脱空管道。

通常对埋地管道进行计算分析时,需要考虑管与周围介质的相互作用。国内外学者对此进行了大量研究,如Kjartanson等[8]通过将管道模化为一系列梁单元,管周的填充土模化为一个非线性材料,从而提出了不开槽埋设管道的管-土相互作用有限元分析法;Lee等[9]利用有限元模型来反映土壤特性、回填和原位条件,提出了考虑管-土相互作用的地下管道水平挠度方程;Jung等[10]利用Mohr-Coulomb屈服准则建立了粒状土壤中管-土相互作用的有限元模型;可文海等[11]利用Pasternak模型模拟管-土相互作用,计算了盾构隧道下穿管道施工引起的管道处土体竖向位移;王小龙等[12]基于Winkler地基梁理论,建立了埋地钢管在局部悬空时管-土相互作用的力学模型;刘全林等[13]基于地埋管道受力特征的实测结果,建立了地埋管道与土的相互作用分析组合模型,并给出了模型参数的确定方法。上述文献研究多集中于管-土相互作用,而对于高聚物注浆修复管道则需要考虑管-土-高聚物之间的相互作用。因此本文基于弹塑性理论建立考虑管-土-高聚物相互作用的Winkler模型和Vlazov模型,采用传递矩阵法,编制了MATLAB计算程序,经对地下管道高聚物注浆修复前后的受力变形特性的对比计算,并通过参照现场试验结果,探讨了Winkler模型和Vlazov模型的准确性和合理性。最后采用Vlazov模型分析计算了多工况下管道脱空高聚物注浆修复后的受力变形特性。

1. 管-土-高聚物相互作用分析模型

1.1 管-土-高聚物相互作用Winkler模型

Winker所提出的土介质理想化弾性模型是假设土介质表面任一点处的位移

ω 与作用在该点的应力q 成正比而与作用在其他各点的应力无关[14],即q(x,y)=kω(x,y), (1) 式中,

q(x,y) 为作用在土介质表面的压力,ω(x,y) 为土介质表面的沉降,k 为基底反力系数。方程(1)是Winker模型的响应函数。该模型将土介质理想化为一系列各自独立的弹簧单元,其弹簧常数为

k 。将土与高聚物都简化为弹性材料即可得出管-土-高聚物相互作用Winkler模型,如图3所示。对于其中的模型参数

k1 ,可按地基承载板试验结果确定,或根据加州承载比试验结果确定。而模型参数k2 可通过求解无限弹性介质中圆形边界上均匀径向位移,从而求得基底反力系数k2 。对于平面应变的轴对称问题,取应力函数[15]为

Φ=Alnr+Br2lnr+Cr2+D ,当不计体力时则有σr=1r∂Φ∂r=Ar2+B(1+2lnr)+2C ,σθ=∂2Φ∂r2=−Ar2+B(3+2lnr)+2C ,τrθ=0 。} (2) 式中,

Φ 为应力系数,A,B,C,D 为系数,r 为半径,σr ,σθ 分别为径向应力与切向应力。由位移单值性可得

B=0 ,其次在距离原点无穷远处,由圣维南原理可知σr=σθ→0 从而可得C=0 。将B=0 ,C=0 代入式(2)化简可得σr=1r∂Φ∂r=Ar2 ,σθ=∂2Φ∂r2=−Ar2 。} (3) 由平面应变的胡克定律,并将式(3)代入可得

εr1=1Eg(σr−νgσθ)=A(1+νg)Egr2 ,εr2=1Es(σr−νsσθ)=A(1+νs)Esr2 。} (4) 式中,

εr1 ,εr2 分别为高聚物层与土层的应变,Eg ,νg 分别为高聚物的弹性模量与泊松比,Es ,νs 分别为土的弹性模量与泊松比。圆形边界上均匀径向位移可为

u=R+D∫Rεr1dr+∞∫R+Dεr2dr, (5) 式中,D为高聚物层厚度。

将式(4)代入式(5)从而得到径向位移:

u=AR+D(1+νsEs−1+νgEg)+A(1+νg)EgR。 (6) 按Winker模型中弹性参数

k 的定义,将式(3),(6)代入,则得到高聚物层的基底反力系数为k2=σru=1R2R+D(1+νsEs−1+νgEg)+R(1+νg)Eg。 (7) 1.2 管-土-高聚物相互作用Vlazov模型

Winkler模型由于在描述自然土体的连续性态中所固有的缺陷以及Winkler模型只适用于地基土(压缩层)很薄的情况,而当压缩层较厚时就会产生较大误差。为了改进Winkler模型的上述缺陷,通过在弹性连续介质模型中引入约束或简化位移分布与应力的某些假设,从而得到一种新的模型,称为双参数模型[14]。Vlazov模型是一种双参数模型,它所列出的模型公式是以变分法的应用为基础,通过引进一些能简化各向同性线弹性连续介质基本方程的位移约束而导出的。其响应函数为

q(x,y)=Kω(x,y)−T∇2ω(x,y), (8) 式中,

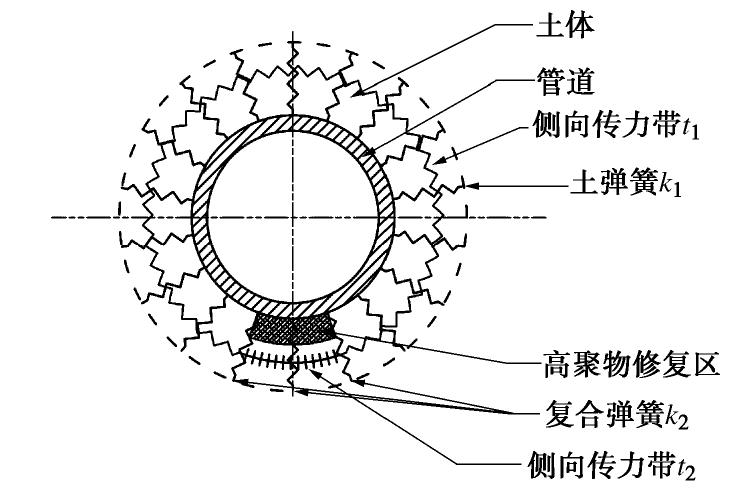

q(x,y) 为作用在土介质表面的压力,ω(x,y) 为土介质表面的沉降,∇2 为拉普拉斯算子,K 为压应力作用下对土介质变形的度量,T为对邻近土单元体传递性的度量。该模型也适用于非均匀的弹性层,将土与高聚物都简化为弹性材料即可得出管-土-高聚物相互作用分析Vlazov模型,如图4所示。

可通过求解双参数模型的地基控制方程来求得模型参数。弹性层在平面应变状态下,在

x -z 平面内假设土层中任一点M的位移满足ˉu(x,z)=0,ˉω(x,z)=ω(x)φ(z),[φ(0)=1,φ(H)=0], (9) 式中,

φ(z) 为描述z 方向位移ω(x,z) 的变化函数。利用平面应变条件下的应力与应变关系可得

σz1=E11−ν12ω(x)φ′(z) ,τxz1=E12(1+ν1)ω′(x)φ(z) ,σz2=E21−ν22ω(x)φ′(z) ,τxz2=E22(1+ν2)ω′(x)φ(z) 。} (10) 式中

E1=Eg/(1−νg2) ,ν1=νg/(1−νg) ;E2=Es/ (1−νs2) ,ν2=νs/(1−νs) ;Eg ,νg 为高聚物的弹性模量与泊松比,Es ,νs 为土的弹性模量与泊松比。利用拉格朗日虚功原理,取虚位移

δˉu=0 ,δˉω= φ(z)δω ,得到外力所作的虚功为Ue=bq(x)φ(0)δωdx+bH1∫0∂τxz1∂xφ(z)δωdxdx+bH∫H1∂τxz2∂xφ(z)δωdxdz。 (11) 内力所作的虚功为

Ui=−bH1∫0σz1φ′(z)δωdxdz−bH∫H1σz2φ′(z)δωdxdz。 (12) 由

Ue+Ui=0 ,代入式(10)并消去δωdx 可得q(x)=Kω(x)−2Td2ω(x)dx2。 (13) 式中,

K=E11−ν12H1∫0[φ′(z)]2dz+E21−ν22H∫H1[φ′(z)]2dz ,T= E14(1+ν1)H1∫0φ2(z)dz+E24(1+ν2)H∫H1φ2(z)dz 。对于函数

φ(z) ,Vlazov提出了线性与非线性表达式分别为φ1(z)=1−z/H, φ2(z)=sh[γ(H−z)/L]sh[γh/L]。 式中 H为计算弹性层厚度,L为地埋管道计算长度,

γ 为反映基础梁特性的常数,通常取1.5。本文中对于高聚物层,取线性表达式,对于土层,采用非线性表达式。将其代入K,T计算表达式可得模型参数如下:K1=E2H(1−ν2)2⋅γH2L(sh(γH/L)ch(γH/L)+γH/Lsh2(γH/L)) , T1=E2H12(1+ν2)⋅3L2γH(sh(γH/L)ch(γH/L)−γH/Lsh2(γH/L)) , K2=E1H1(1−ν1)2+E2H(1−ν2)2⋅γH2L⋅[sh(γH/L−γH1/L)⋅ ch(γH/L−γH1/L)+γH/L−γH1/L]/sh2(γH/L) , T2=E1H1/12(1+ν1)+E2H/12(1+ν2)⋅3L/2γH⋅[sh(γH/L− γH1/L)⋅ch(γH/L−γH1/L)−γH/L+γH1/L)]/sh2(γH/L)。 2. 基于传递矩阵法的管道平面应变问题分析

2.1 传递矩阵法

传递矩阵法是以受力杆件的基本微分方程为基础,采用矩阵相乘来求出杆件各截面的内力和位移值,从而对杆件进行力学分析的一种方法[16]。其计算过程为

Si=UiUi−1⋯U2U1S0, (14) 式中,

S0 为初始状态矢量,Si 为末端状态矢量,U1 ,U2 ,⋯ ,Ui ,Ui−1 为各段的传递矩阵。2.2 管道计算模型描述

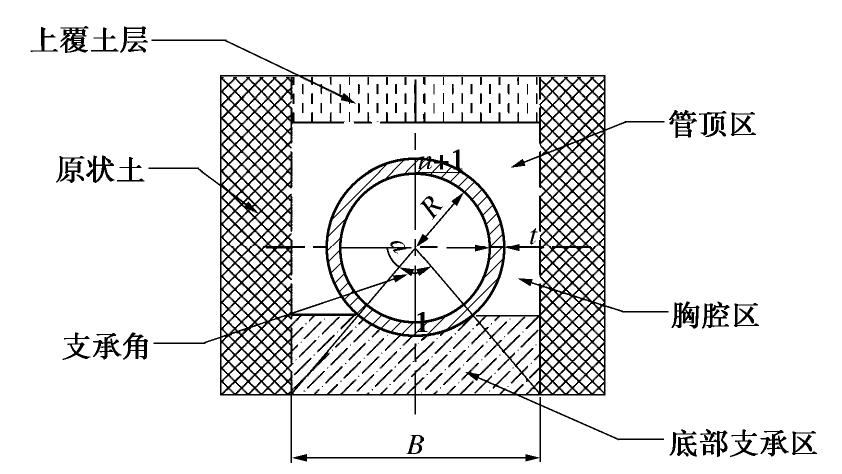

为计算简便,将管道简化为平面应变问题,忽略管道横截面的不圆度,将其假设为圆环形,并且考虑作用在管道上的荷载为对称荷载,因此只需对管道的一半进行计算分析。如图5所示,取单位长度管道,管道壁厚为t,半径为R,将管道的一半划分为n个单元,同时由于管道的不同位置,管土的变形趋势不同并且不同位置土体的压实程度也会有区别,所以与管道相接触的高聚物和土体也相应的被划分为三部分,分别为:底部支承区、胸腔区、管顶区。

将划分的n个单元都假设为梁单元,并按顺序刚性连接,取第

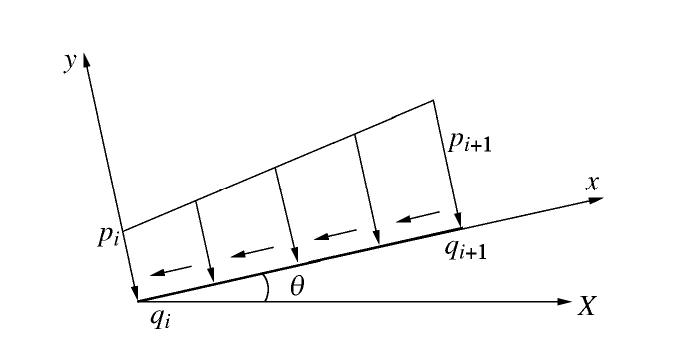

i 单元作为研究对象,其受力简图如图6所示。图6中,

pi ,qi 为i 节点处的径向荷载和切向荷载,pi+1 ,qi+1 为i+1 节点处的径向荷载和切向荷载,l 为单元i 的长度,θ 为i 单元与总体坐标系中X 轴的夹角。设在外力作用下,管道

i 单元中i 节点处的切向位移为ui ,径向位移为vi ,转角为ωi ,弯矩为Mi ,轴力为Ni ,剪力为Ti 。在局部坐标系中,由平衡条件和物理方程可得dTdx=−K′y+2Td2y(x)dx2−pi(1−xl)−pi+1xl ,dNdx=qi(1−xl)+qi+1xl ,dMdx=T,dudx=−NES ,d2vdx2=MEI,dvdx=ϖ 。} (15) 求解式(15),并满足边界条件:当

x=0 时,u=ui ,ν=νi ,ω=ωi ,M=Mi ,N=Ni ,T=Ti ;当x=l 时,u=ui+1 ,ν=νi+1 ,ω=ωi+1 ,M=Mi+1 ,N=Ni+1 ,T=Ti+1 。可得{Si+1}=[Ui,i+1]{Si}, (16) 式中,

{Si}={ui,νi,ωi,Mi,Ni,Ti,1} 为i 节点处的内力和位移列阵,[Ui,i+1] 为7×7 的传递矩阵,{Si+1}= {ui+1,νi+1,ωi+1,Mi+1,Ni+1,Ti+1,1} 为i+1 节点处的内力和位移列阵。通过坐标转换矩阵

R 可将式(16)变为整体坐标系下的传递关系:{ˉSi+1}=[ˉUi,i+1]{ˉSi} 。 (17) 式中

[ˉUi,i+1]=R[Ui,i+1]R−1 ,为i 单元的传递矩阵,{ˉSi} 、{ˉSi+1} 分别为整体坐标系下i 节点与i+1 节点处的内力和位移列阵,R 为i 单元的坐标转换矩阵。已知各单元的传递矩阵后,将其代入式(14)可得{ˉSn}=[ˉUn,n+1][ˉUn−1,n]⋯[ˉU2,3][ˉU1,2]{ˉS1}。 (18) 由

u1 =ω1 =T1 ,un =ωn =Tn ,代入式(18)即可求得ν1,M1,N1 和νn,Mn,Nn 。再以

1 节点为已知量,代入{ˉSi}=[ˉUi,i+1][ˉUi−1,i]⋯[ˉU2,3][ˉU1,2]{ˉS1}, (19) 即可求得任意节点的内力和位移。求出节点的位移后,可以确定各单元相应的接触压力。结合土体的弹-塑性变形法则和管道本身的变形量,部分接触压力将被限制以满足土的塑性条件,然后经迭代计算使之满足所有的边界条件和变形准则。

2.3 程序实现

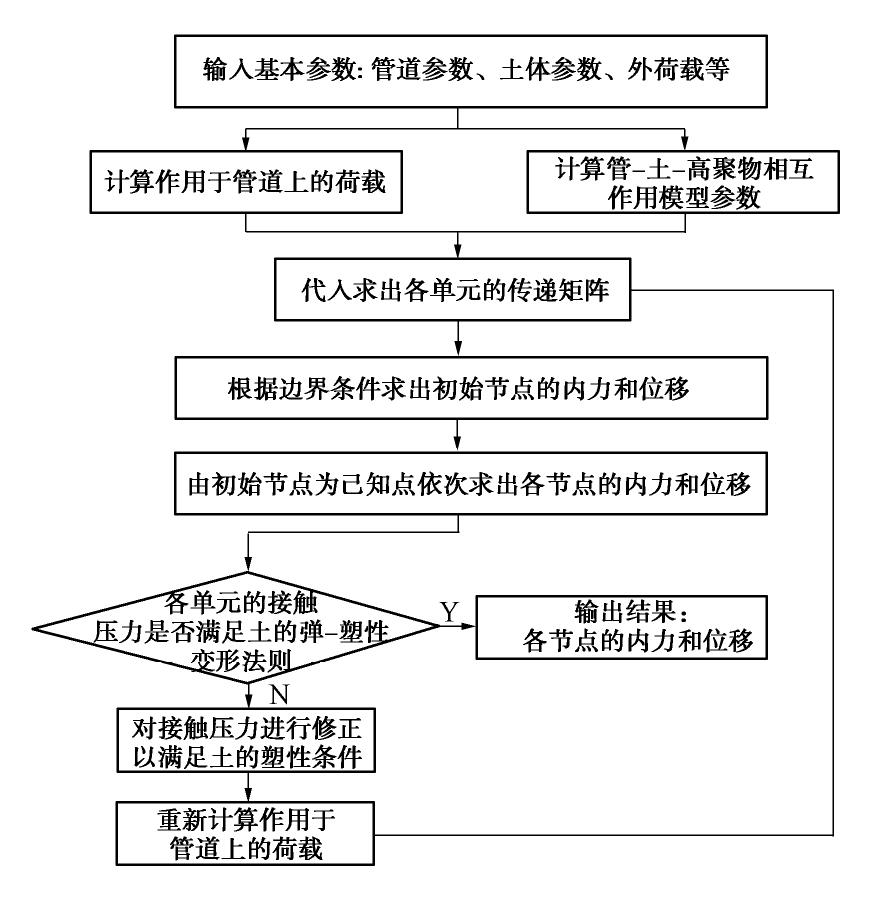

根据上述计算过程,利用MATLAB编制了管道应力计算程序,其计算流程图如图7所示。

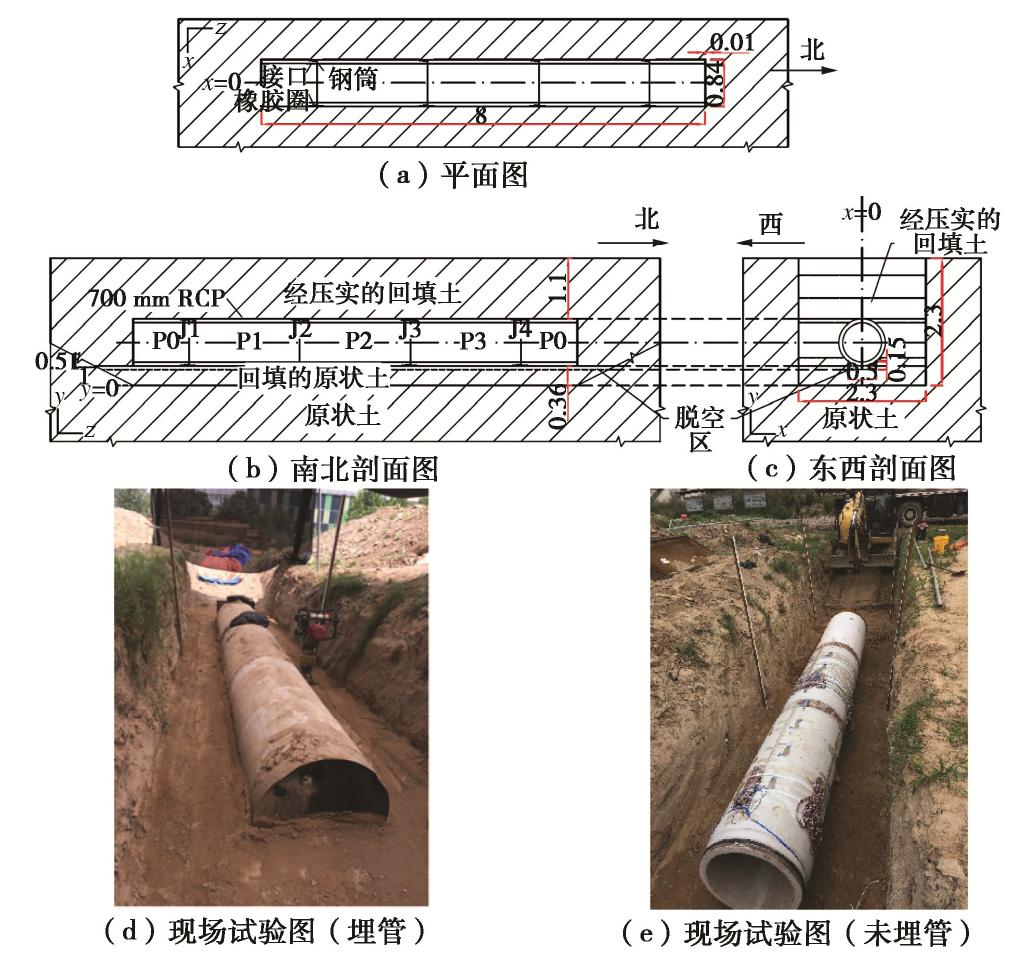

3. 试验概述及数据处理

管道试验在室外现场区域进行,开挖长、宽、深为8 m×2.3 m×2.3 m的试验坑。选择3个完整的管段和两个半管段,有效长度为8 m。管道放置到沟槽中后,开始回填,每层厚约0.2 m,用小夯夯实土壤。然后对同一根管道先后进行正常、脱空、注浆修复等工况的试验。通过在管内外壁黏贴应变片来测量荷载作用下管道的内外应变。试验所用管道、土壤和高聚物性能参数如表1所示,试验管道剖面图及现场试验图如图8所示。

表 1 试验所用管道、土壤和高聚物性能参数表Table 1. Performance parameters of pipes, soil and polymer材料 密度/(kg·m-3) 弹性模量/MPa 泊松比 黏聚力/kPa 内摩擦角/(°) 管道 2400 30000 0.3 — — 填土 1980 60 0.3 40 30 高聚物 240 20 0.2 — — 为了将试验值与模型计算结果进行更好的对比,需要对试验数据进行一定处理。根据文献[17]可知管道弯矩与内外管壁应变之间的关系如下:

M=EI(εin−εouth) , (20) 式中,M为管道弯矩,E为管道弹性模量,I为截面惯性矩,

εin ,εout 分别为内外管壁应变,h为管壁厚度。在管道设计中,管道自身承受外部荷载的能力通过管道刚度来定义,其与管壁的几何形状和管道材料类型有关。同时在ASTM D 2412—11[18]中,管道刚度还被定义为:使管道产生一定百分比变形(即5%)的荷载与沿荷载施加方向管道内径变形量的比值,因此已知管道刚度和荷载大小可以根据

Δy=FPS (21) 近似求出相应的管道径向变形。式中,

Δy 为管道径向变形,F 为管壁上的径向应力,PS 为管道刚度。4. 模型计算及与试验结果对比

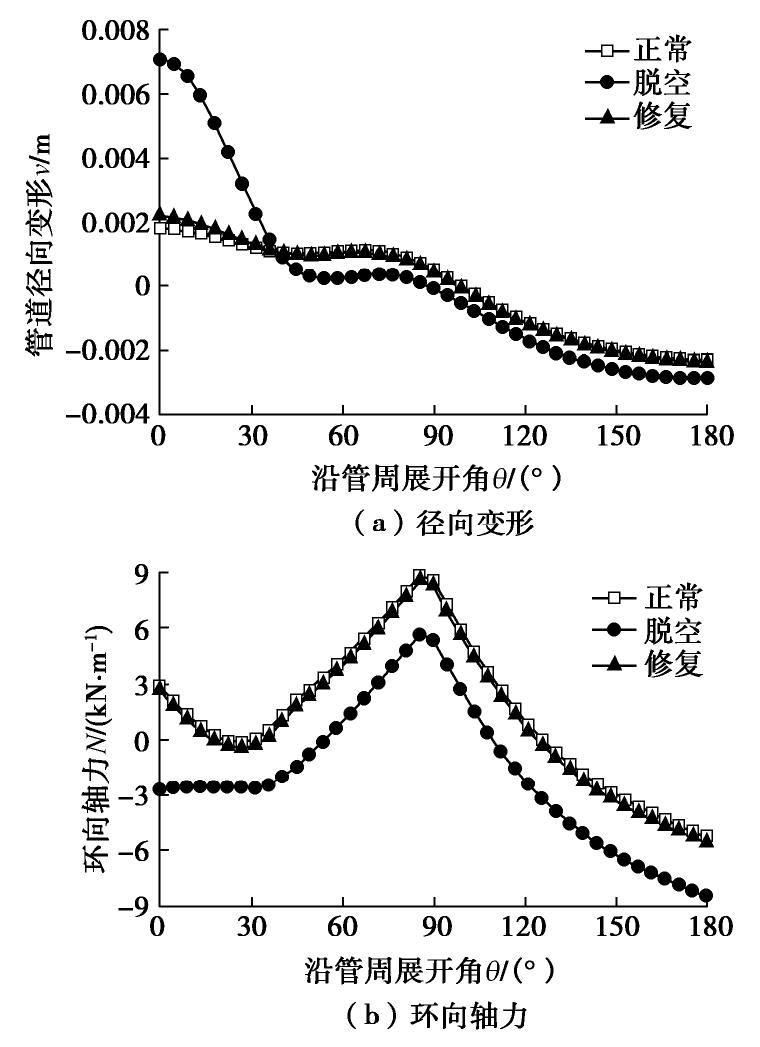

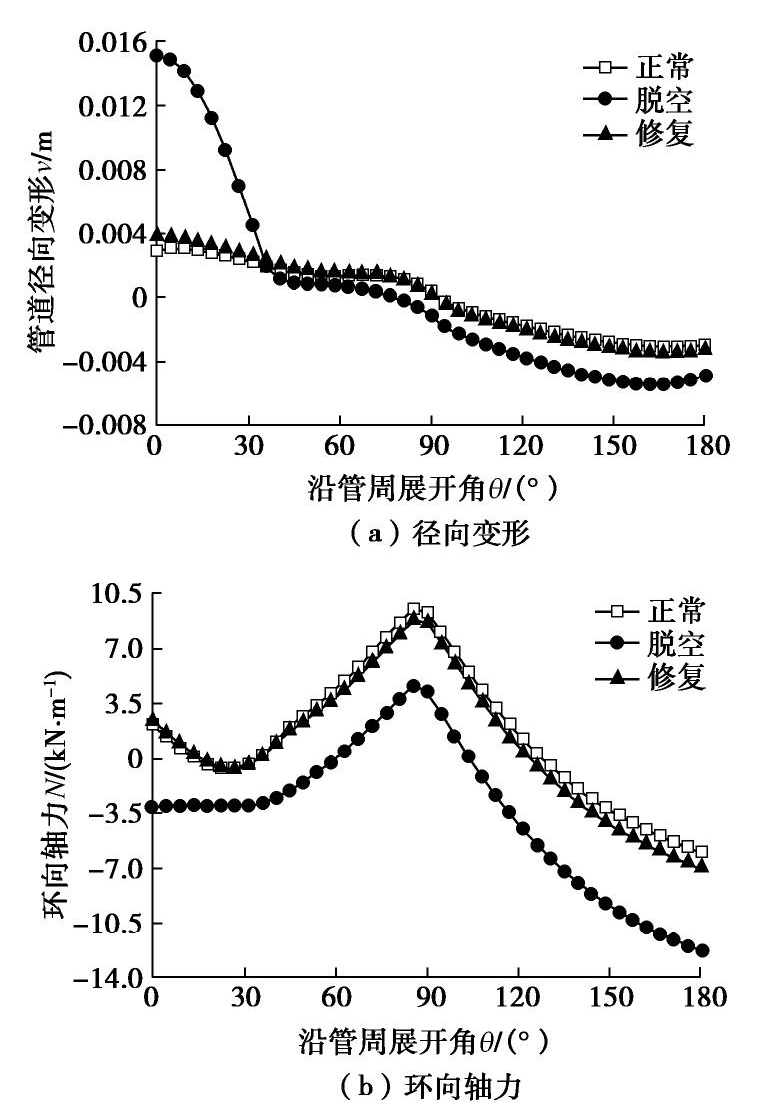

依据试验情况,取静荷载作用管段为计算管道,采用不同的管-土-高聚物相互作用模型,其计算结果如图9,10所示。图9(a),(b)分别表示正常、脱空和高聚物修复情况下,采用Winkler模型计算所得的管道径向变形和环向轴力对比图,同样的图10(a),(b)表示采用Vlazov模型计算所得的结果图。从图9,10可知,修复后管道的径向变形会略大于正常值,而轴力与正常值基本一致,正常与高聚物修复后的径向变形最大差值都出现在管道底部,分别为0.4 mm(采用Winkler模型)与1 mm(采用Vlazov模型)。由此可见,高聚物注浆后管道的变形与力学性能可以恢复到正常水平。在脱空条件下,管道底部的径向变形与管顶的轴力会出现明显的增大现象,与正常条件相比,底部的径向变形增大了3.9倍(采用Winkler模型)与5.3倍(采用Vlazov模型),同样的,顶部的环向轴力分别增大了1.6倍和2.0倍。说明底部脱空对于管道的力学特性会有很大的影响。

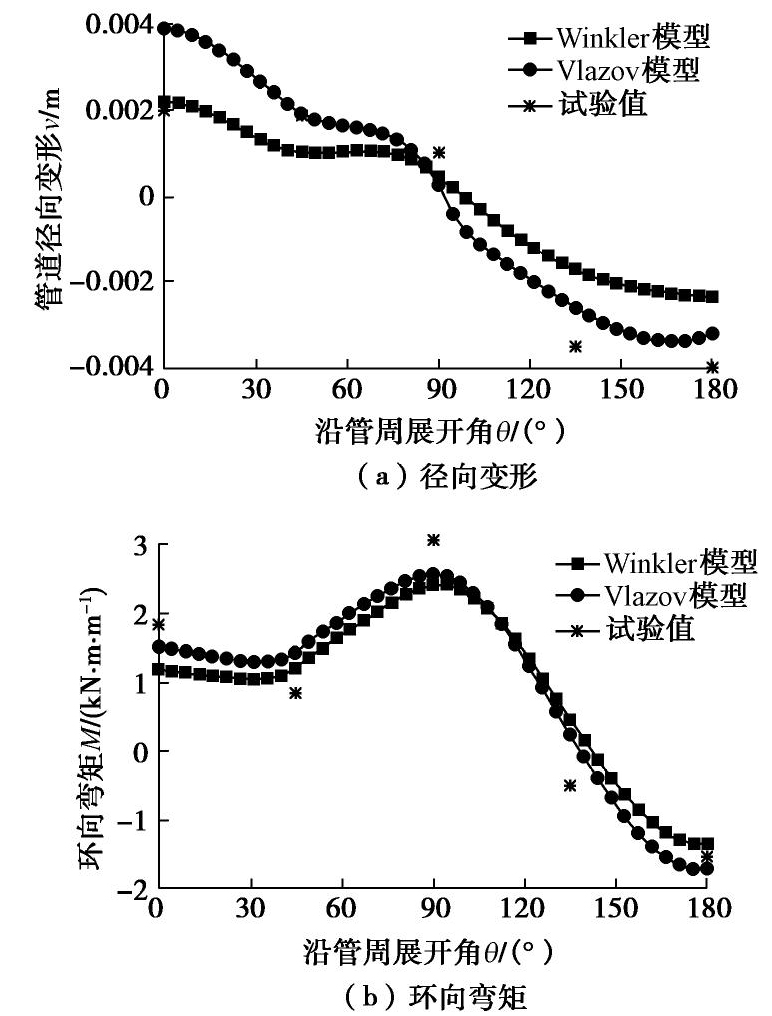

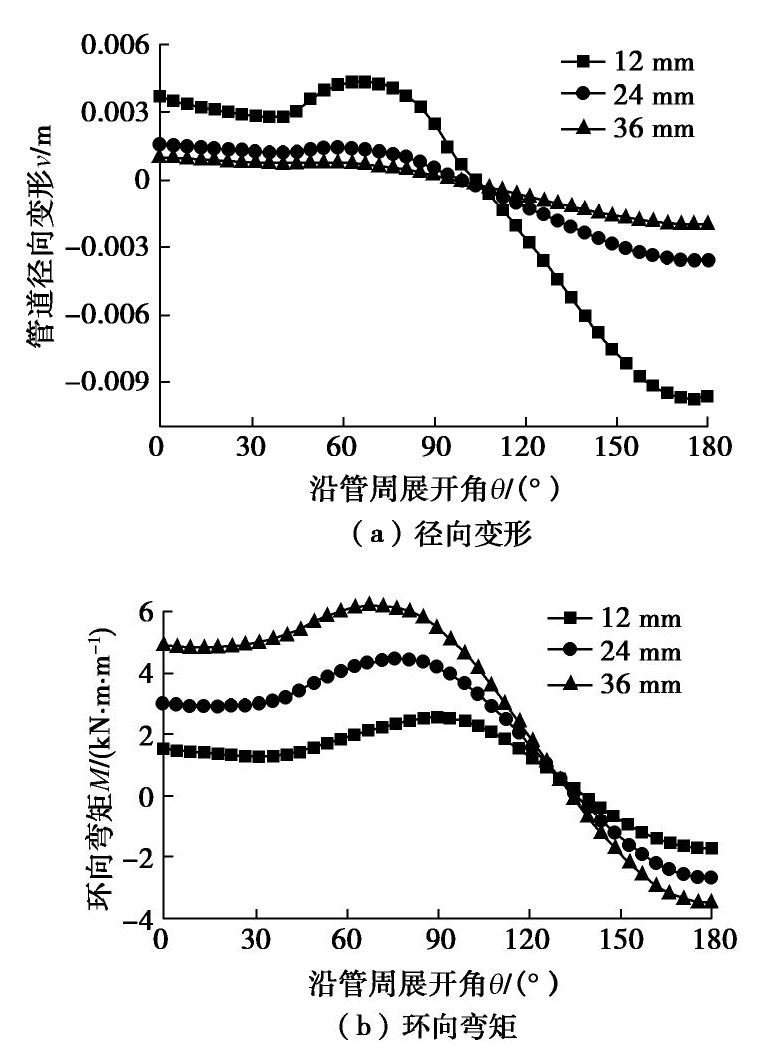

表2为正常与修复条件下管-土-高聚物相互作用分析模型参数的比较。由表2可知,Winkler模型计算出的修复后地基反力系数为正常值的66%,而Vlazov模型达到了正常值的91%,说明Vlazov模型计算出的修复后结果会与正常值更为接近。图11给出了采用不同分析模型得到的径向变形和环向弯矩与试验值的对比。由图11(a),(b)可以看出,模型计算得出的径向变形和环向弯矩变化趋势图与试验值基本一致,与试验值相比最大径向变形差值都为2 mm,误差较小,说明建立的计算方法是可靠的。并且Vlazov模型计算结果明显比Winkler模型计算结果大,这是由于Vlazov模型增加了土体的侧向传力作用,考虑了土介质的荷载传递性,比Winkler模型合理。由图11(a)可知,采用Vlazov模型计算的径向变形与试验值较接近,除管顶处,计算误差在2%~25%,在45°管腰处,模型计算结果与试验值最接近,Winkler模型计算结果与试验值误差较大,达9%~55%。由图11(b)可知,在环向弯矩计算中,Winkler模型计算结果与试验值的误差在管底、管侧、管顶分别为35%,21%,12%,同理Vlazov模型与试验值的误差分别为18%,16%,11%,因此,采用Vlazov模型计算的环向弯矩与试验值较接近。综上所述,相比于Winkler模型,Vlazov模型与管道实际受力情况符合得更好。

表 2 相互作用分析模型参数Table 2. Parameters of interaction analysis model模型参数/(N·m-3) 底部支承区(修复) 底部支承区(正常) 修复正常/% Winkler模型K 68945 105230 66 Vlazov模型K 82842 91434 91 Vlazov模型T 66 91 73 5. 不同因素对修复后管道内力和变形的影响

埋地管道的内力和变形受到管道埋深、管径、管道材料、地面荷载及周围填土的性质等诸多因素的影响,同时由于利用Vlazov模型来模拟管-土-高聚物的相互作用更加符合实际情况,因此下文将采用Vlazov模型对管道脱空高聚物注浆修复后不同工况下的管道进行计算。

5.1 不同埋深的影响

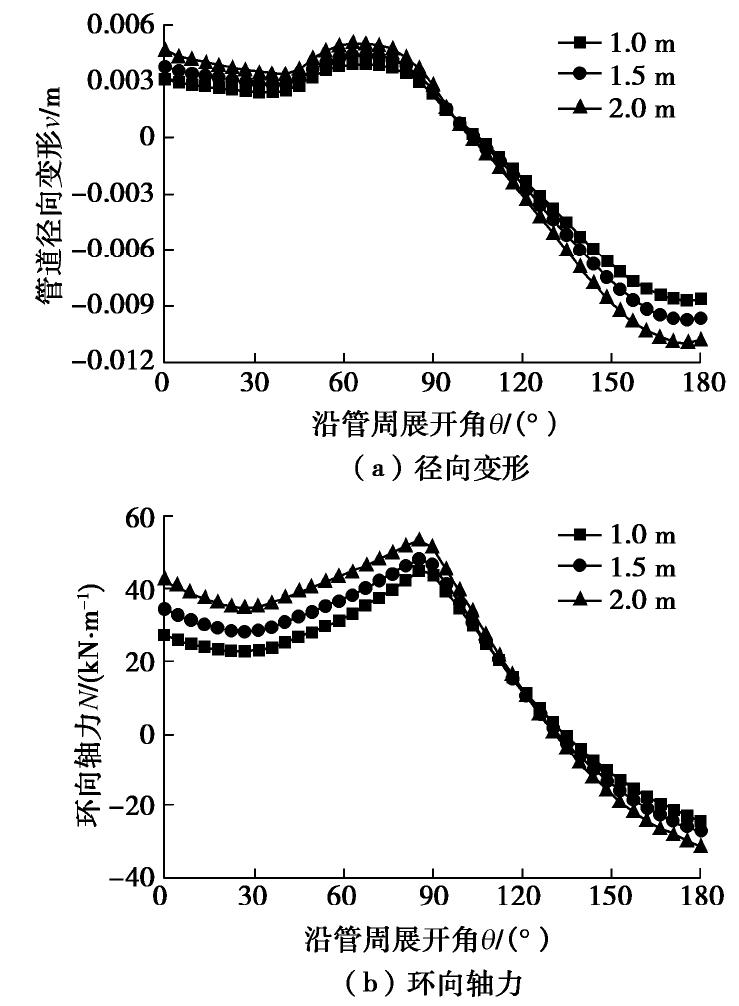

图12分别为覆土深度是1.0,1.5,2 m时修复后管道的径向变形和环向轴力对比图。从图中可以看出,不同埋深时,径向变形和轴力的变化趋势是一致的,随着埋深增大,其数值会明显增大。在图12(a)中,由于选用坐标系的不同,虽然管道底部变形为正值,顶部为负值,但二者都是向下的,顶部变形量会大于底部变形量。而对于管道的环向弯矩和轴力,从图12(b)可看出,轴力分布在管顶处呈压缩状态,在管腰下部呈拉伸状态,且轴向最大拉应力大于最大压应力。

5.2 不同附加荷载的影响

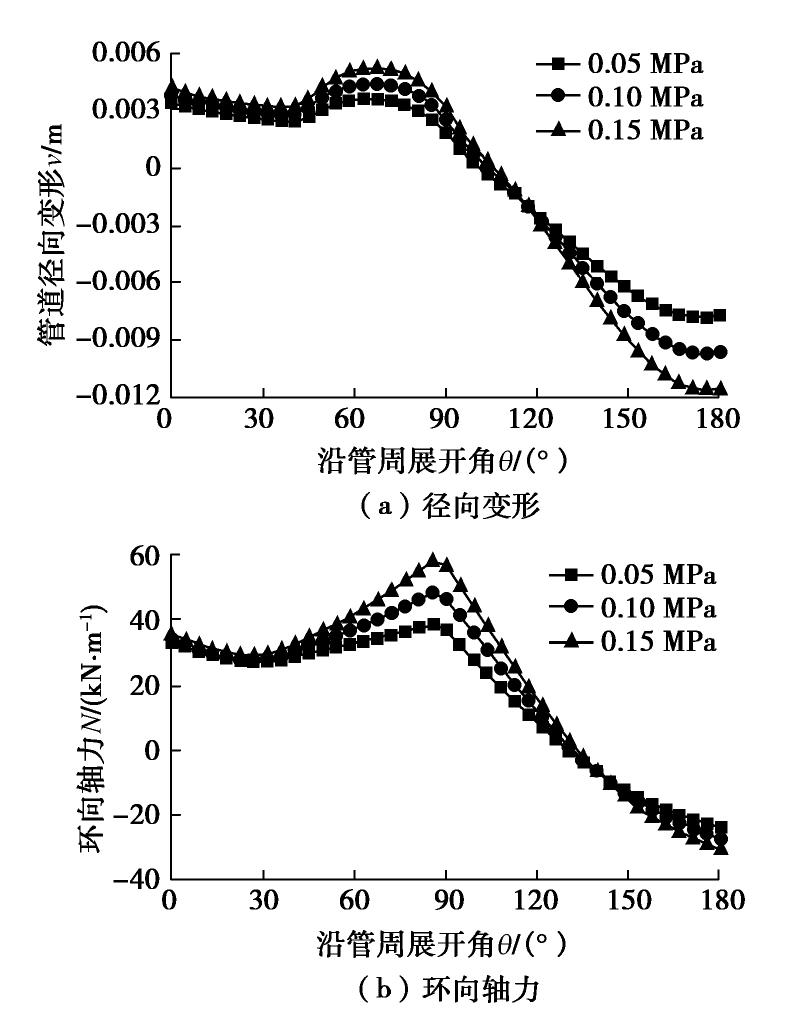

图13为管顶施加不同大小荷载时,修复后管道的径向变形和环向轴力对比图。随着管道附加荷载的增加,管顶处的径向变形以及管腰处的轴力都出现了明显的增大。从图13(a)可知,荷载为0.1,0.15 MPa时管底的径向变形分别为0.05 MPa时管底径向位移的1.1倍和1.2倍;其管顶的径向变形分别为0.05 MPa时管顶径向位移的1.3倍和1.5倍,由此可见,同样荷载变化下,管顶的变形变化率要大于管底,这是因为相对于管顶,管底的埋深更大,而随着土壤厚度的增加,与土压力相比,附加载荷对管道的影响会变小,同时管土相互作用加强,这也在一定程度上限制了管道的变形。

5.3 不同土壤弹性模量的影响

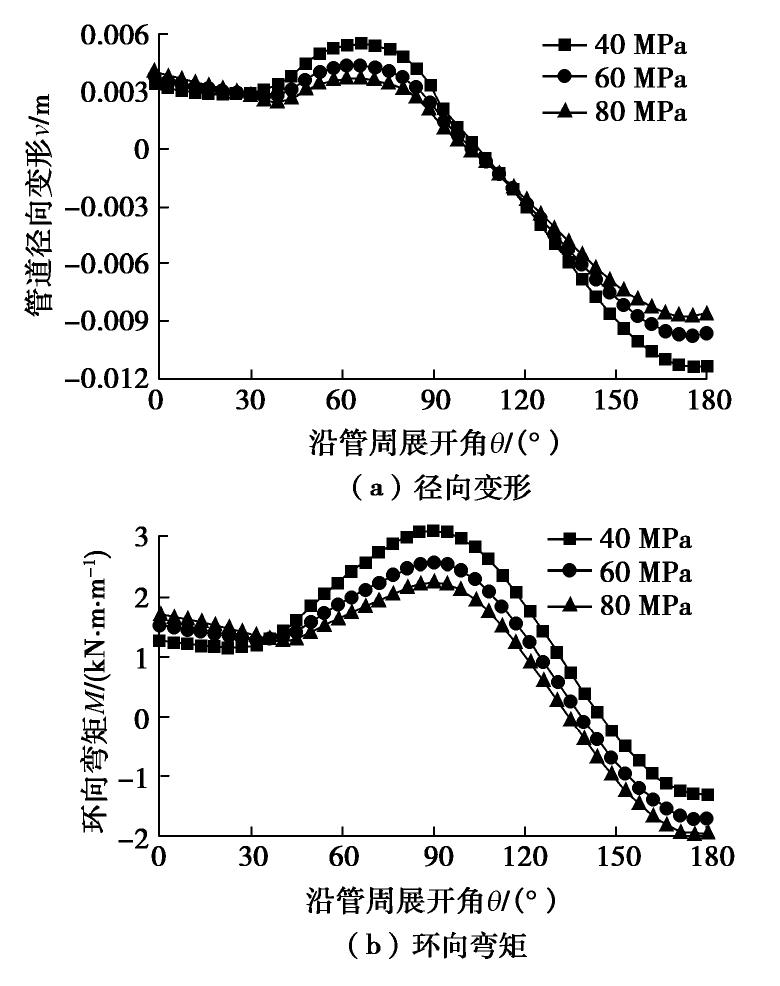

图14为改变回填土的弹性模量时,修复后管道的径向变形和环向弯矩对比图。从图14(a)可知,在管腰以下,高聚物注浆修复区的径向变形随回填土弹性模量的增大而增大,在非脱空区则呈现相反趋势,图14(b)中的弯矩也有相同的变化趋势。由此可见,非脱空区的管土相互作用随着土体弹性模量的增大而加强,但在高聚物注浆修复区,由于高聚物的加入,与原来的土层一起形成了复合土层,管道与复合土层之间的相互作用则随着土体弹性模量的增大而减弱。从图14(b)可以看出,在非脱空区,管腰下部和管顶处的弯矩呈相反的变化趋势,这是因为,管道内力随回填土弹性模量的变化而变化是两个方面效应共同作用的结果[19],增大管周土体弹性模量一方面增加了土体对管道的弹性抗力,增强了管土相互作用,使管壁内力分布更加均匀,从而降低了管道内力,但另一方面也增大了管道基础的刚度导致了更大的管顶竖向应力,这会使管道内力随之增大。在管顶区,由于埋深较浅,管顶竖向应力起主导作用,因此图14(b)中管顶区的弯矩随回填土弹性模量的增大而增大,而在管腰以下,埋深相对较深,管土相互作用起主导作用,弯矩也就随之减小。

5.4 不同管壁厚度的影响

图15为不同管壁厚度下,修复后管道的径向变形和环向弯矩对比图。从图中可以看出,管道的环向弯矩随着管壁厚度的增大而增大,径向变形则呈相反趋势。这是由于,同一直径管道,管壁厚度不同,管道的抗弯刚度也就不同,增加管壁厚度实际就是增加了管道的截面刚度,从而导致管道径向变形的减小,但刚度的增大也会使管土之间的变形协调能力降低,使得管顶竖向应力增大,从而增大了管周的应力分布,因此管道的弯矩也随之增大。

6. 结论

为了对高聚物注浆修复脱空渗漏的地下管道开展受力变形特性分析,本文基于弹塑性理论分别建立了考虑管-土-高聚物相互作用的Winkler模型和Vlazov模型,采用传递矩阵法,编制了MATLAB计算程序,经对地下管道高聚物注浆修复前后的受力变形特性的对比计算,并通过参照现场试验结果,探讨了Winkler模型和Vlazov模型的准确性和合理性。最后采用Vlazov模型开展了管道脱空高聚物注浆修复后受力变形特性研究,工况包括管道埋深、荷载集度、回填土弹性模量、管道壁厚等因素,得到以下6点结论。

(1)考虑管-土-高聚物相互作用的Winkler模型和Vlazov模型计算得出的径向变形和环向弯矩计算值与试验值基本一致,验证了模型的准确性和合理性,Vlazov模型计算结果与试验值更为接近。

(2)管道底部的脱空对管道的整体受力变形力学特性有很大影响,底部脱空区使管道的径向变形和轴向内力明显增大。但经高聚物注浆修复后,管道的径向变形和轴向内力接近正常管道,说明高聚物注浆具有较好的修复管道功能。

(3)随着管道埋深和附加荷载的增大,管道的径向变形、环向弯矩和环向轴力都有不同程度的增大。

(4)管道的径向变形随回填土弹性模量的增大而减小,随着管道周围填充土弹性模量的增大,管土相互作用也随之加强,更有利于发挥土介质对外荷载的支承作用,从而对管道的整体受力有利。

(5)管道的环向弯矩和轴力随着管壁厚度的增大而增大,径向变形则呈相反趋势,管壁厚度的增加使得管道截面刚度增大,从而导致管道径向变形的减小。

(6)高聚物注浆修复技术是一种高效的非开挖修复技术,通过向管道结构脱空渗漏处注射高聚物注浆材料,利用非水反应类高聚物材料本身的膨胀性及固化后的高黏结性,达到填充脱空、封堵渗漏和抬升沉降管道的目的,目前该技术已成功应用于地下管道的渗漏脱空修复工程。本研究为管道高聚物注浆修复设计施工提供了一定的理论参考。

-

表 1 试验所用管道、土壤和高聚物性能参数表

Table 1 Performance parameters of pipes, soil and polymer

材料 密度/(kg·m-3) 弹性模量/MPa 泊松比 黏聚力/kPa 内摩擦角/(°) 管道 2400 30000 0.3 — — 填土 1980 60 0.3 40 30 高聚物 240 20 0.2 — — 表 2 相互作用分析模型参数

Table 2 Parameters of interaction analysis model

模型参数/(N·m-3) 底部支承区(修复) 底部支承区(正常) 修复正常/% Winkler模型K 68945 105230 66 Vlazov模型K 82842 91434 91 Vlazov模型T 66 91 73 -

[1] 林明波. 福州市某片区污水管道健康状况检测与分析[J]. 中国给水排水, 2014, 30(9): 96-98. https://www.cnki.com.cn/Article/CJFDTOTAL-GSPS201409027.htm LIN Ming-bo. Health inspection and analysis of sewer system in an area of Fuzhou city[J]. China Water & Waste Water, 2014, 30(9): 96-98. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-GSPS201409027.htm

[2] SHI M, WANG F, LUO J. Compressive strength of polymer grouting material at different temperatures[J]. Journal of Wuhan University of Technology (Materials Science Edition), 2010, 25(6): 962-965. doi: 10.1007/s11595-010-0129-5

[3] 唐瑶, 李碧清, 肖先念, 等. 高聚物注浆技术在城市污水管道修复中的应用[J]. 净水技术, 2015, 34(6): 90-93. https://www.cnki.com.cn/Article/CJFDTOTAL-ZSJS201506022.htm TANG Yao, LI Bi-qing, XIAO Xian-nian, et al. Application of polymer grouting technology for urban sewage pipeline rehabilitation[J]. Water Purification Technology, 2015, 34(6): 90-93. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZSJS201506022.htm

[4] 徐建国, 胡会明, 钟燕辉, 等. 地下管道沉降与脱空高聚物注浆修复数值分析[J]. 地下空间与工程学报, 2017, 13(5): 1165-1172. https://www.cnki.com.cn/Article/CJFDTOTAL-BASE201705004.htm XU Jian-guo, HU Hui-ming, ZHONG Yan-hui, et al. Numerical analysis on underground pipe settlement and vacancy repairing with polymer injection[J]. Chinese Journal of Underground Space and Engineering, 2017, 13(5): 1165-1172. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-BASE201705004.htm

[5] 李斌, 方宏远, 王复明. 脱空排水管道高聚物修复前后力学特性分析[J]. 郑州大学学报(工学版), 2019, 40(1): 62-66. https://www.cnki.com.cn/Article/CJFDTOTAL-ZZGY201901011.htm LI Bin, FANG Hong-yuan, WANG Fu-ming. Analysis of the mechanical characteristics of disengaging drainage pipe before and after polymer repairing[J]. Journal of Zhengzhou University (Engineering Edition), 2019, 40(1): 62-66. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZZGY201901011.htm

[6] 张倩倩. 排水管道脱空高聚物注浆修复数值模拟[D]. 郑州: 郑州大学, 2019. ZHANG Qian-qian. Numerical Simulation of Repairing by Polymer Grouting for Drainage Pipeline Voids[D]. Zhengzhou: Zhengzhou University, 2019. (in Chinese)

[7] WANG R, WANG F, XU J, et al. Full-scale experimental study of the dynamic performance of buried drainage pipes under polymer grouting trenchless rehabilitation[J]. Ocean Engineering, 2019, 181: 121-133. doi: 10.1016/j.oceaneng.2019.04.009

[8] KJARTANSON B H, HEILERS G A, LOHNES R A, et al. Soil-structure interaction analysis of longitudinal uplift of culverts[J]. Journal of Geotechnical and Geoenvironmental Engineering, 1998, 124(2): 128-139. doi: 10.1061/(ASCE)1090-0241(1998)124:2(128)

[9] LEE Y, FENG M Q, LEE E T. Deflection of buried prestressed concrete cylinder pipe with soil-pipe interaction[J]. KSCE Journal of Civil Engineering, 2014, 18(7): 2191-2195. doi: 10.1007/s12205-014-0230-y

[10] JUNG J K, O’Rourke THOMAS D., OLSON N A. Uplift soil-pipe interaction in granular soil[J]. Canadian Geotechnical Journal, 2013, 50(7): 744-753. doi: 10.1139/cgj-2012-0357

[11] 可文海, 管凌霄, 刘东海, 等. 盾构隧道下穿管道施工引起的管-土相互作用研究[J]. 岩土力学, 2020, 41(1): 1-9. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX202001027.htm KE Wen-hai, GUAN Ling-xiao, LIU Dong-hai, et al. Study on the soil-pipeline interaction induced by tunneling[J]. Rock and Soil Mechanics, 2020, 41(1): 1-9. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX202001027.htm

[12] 王小龙, 姚安林. 埋地钢管局部悬空的挠度和内力分析[J]. 工程力学, 2008(8): 218-222. https://www.cnki.com.cn/Article/CJFDTOTAL-GCLX200808038.htm WANG Xiao-long, YAO An-lin. Deflection and internal force analysis of buried steel pipelines in partial hanging[J]. Engineering Mechanics, 2008(8): 218-222. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-GCLX200808038.htm

[13] 刘全林, 杨敏. 地埋管与土相互作用分析模型及其参数确定[J]. 岩土力学, 2004, 25(5): 56-59. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX200405013.htm LIU Quan-lin, YANG Min. Analytical model and parameters determination of interaction between buried pipe and soil[J]. Rock and Soil Mechanics, 2004, 25(5): 56-59. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX200405013.htm

[14] SELVADURAL A P S. 土与基础相互作用的弹性分析[M]. 范文田, 何广汉, 张式深, 等,译. 北京: 中国铁道出版社, 1984. SELVADURAL A P S. Elastic analysis of soil-foundation interaction[M]. FAN Wen-tian, HE Guang-han, ZHANG Shi-shen, et al trans. Beijing: China Railway Press, 1984. (in Chinese)

[15] 徐芝纶. 弹性力学[M]. 北京: 高等教育出版社, 2016. XU Zhi-lun. Elasticity[M]. Beijing: Higher Education Press, 2016. (in Chinese)

[16] 刘庆潭. 材料力学[M]. 北京: 机械工业出版社, 2003. LIU Qing-tan. Material Mechanics[M]. Beijing: Machinery Industry Press, 2003. (in Chinese)

[17] LAY G R, BRACHMAN R W I. Full-scale physical testing of a buried reinforced concrete pipe under axle load[J]. Canadian Geotechnical Journal, 2014. 51(4): 394-408.

[18] ASTM. ASTM D2412-11 Standard Test Method for Determination of External Loading Characteristics of Plastic Pipe by Parallel-Plate Loading[S]. 2018.

[19] 王直民. 交通荷载作用下埋地管道的力学性状研究[D]. 杭州: 浙江大学, 2006. WANG Zhi-min. Study on Mechanical Behaviors of Buried Pipelines Under Traffic Loads[D]. Hangzhou: Zhejiang University, 2006. (in Chinese)

下载:

下载: